«Один рубль, вложенный в оптимизацию, в среднем приносит 7-8 рублей прибыли»

Обрабатывающая промышленность является одной из ведущих в экономике страны. Существующие на сегодняшний день технологии зачастую опираются на устаревший станочный парк, режущий мерительный инструмент.

ООО «Инструментальная компания «Регион 18» с активным энтузиазмом и стремлением к развитию заводов предлагает оптимизацию и инжиниринг металлообрабатывающих производств. Оптимизация производств и инжиниринг являются актуальным направлением в развитии машиностроительных производств. Журнал «Вестник арматуростроителя» решил подробнее узнать о компании. Предлагаем вам ознакомиться с предприятием в интервью с Мокиным Ильей Сергеевичем, директором ООО «ИК «Регион 18», а также с руководителем конструкторско-технологического отдела Сурсиным Игорем Анатольевичем.

«В.А.»: Добрый день, Илья Сергеевич! Расскажите о деятельности вашей компании.

М.И.: Добрый день! Благодарю за внимание к нашей компании. Основной вид нашей деятельности – поставка металлорежущего инструмента, как стандартного, что называется – «из каталога», так и специального (монолитного и со сменными пластинами). Однако в наше время данный вид деятельности непременно включает в себя решение задач по увеличению производительности обработки металла резанием и проектирование/создание новых технологических процессов, исходя из нужд и пожеланий заказчика.

До февраля 2020 года я занимался развитием продаж японского металлорежущего инструмента. География командировок у меня была обширной – от Смоленска до Комсомольска-на-Амуре и от Петрозаводска до Таганрога. Занимался в основном как раз нефтяной тематикой. Глубокое сверление, резьбовые соединения, муфты, фланцы и т. д. – все это неоднократно встречалось и прорабатывалось, доводилось до ума.

Полученный опыт позволяет предлагать для нефтяной отрасли решения под ключ, исходя из станочного парка и программы производства, ведь очень многие производители деталей и устройств для нефтяной промышленности пользуются идентичными технологиями и оборудованием.

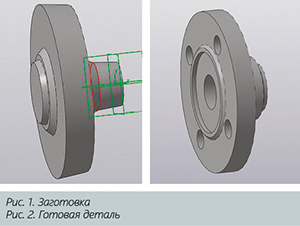

Расскажу, как мы это делаем, на примере детали фланец. Сначала подбираем инструмент того или иного производителя под каждую марку материала либо универсальные сплавы. Чаще это заготовленные кейсы. Далее идет процесс написания маршрутной карты с назначаем режимов резания на каждую операцию. Третьим пунктом совместно с инженером-технологом мы чертим 3D-модель фланца, а после запускаем обработку, но в CAM-CAD-системе, что позволяет смоделировать процесс и рассчитать время обработки с погрешностью до 4 %. Итогом работы становится маршрутная карта с максимально приближенным к реальности временем обработки и стойкостью инструмента. Исходя из итоговых данных, мы можем посчитать «экономику» и получить желанный для заказчика результат.

«В.А.»: На этом процесс проработки заканчивается или продолжается следующим этапом?

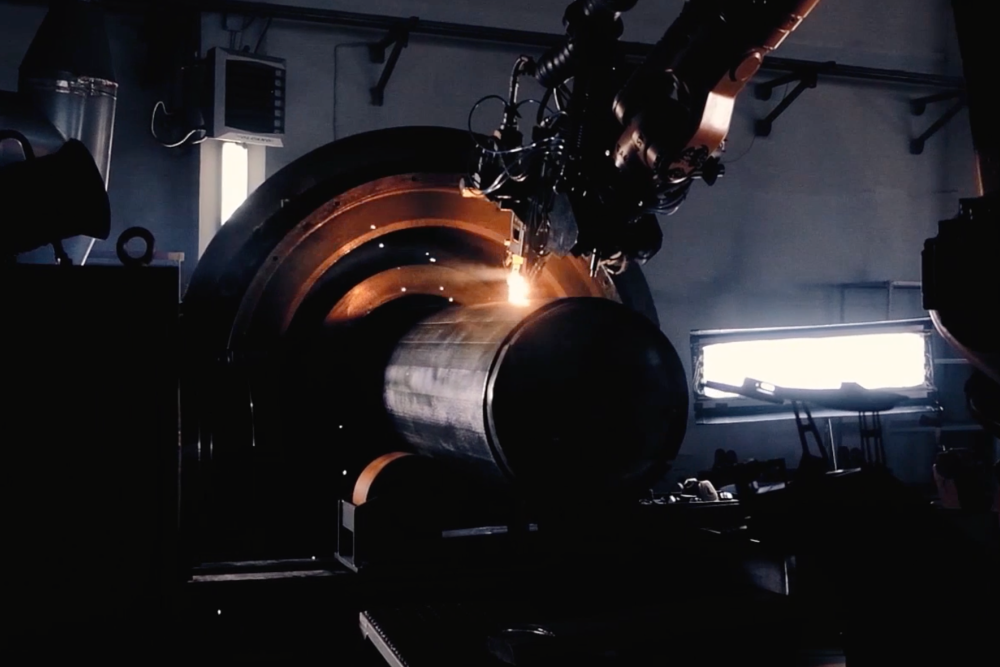

М.И.: Следующий этап непременно присутствует – практическая отработка технологии изготовления на предприятии, непосредственно на станке. Мы выезжаем к заказчику, обкатываем режимы резания и выводим на годную партию деталей в соответствии с заявленными показателями.

«В.А.»: Как часто встречаются ошибки?

М.И.: От ошибок никто не застрахован, все-таки мы люди и имеем свойство просчитываться, но скажу сразу – все, что не получилось, мы исправляем за свой счет. Заказчик по итогу несет ровно ту финансовую нагрузку, которую мы оговорили перед началом практической части работ.

«В.А.»: Есть ли какие-либо направления, не связанные с металлорежущим инструментом и оборудованием?

М.И.: Есть! При необходимости мы подключаем наших старших товарищей-коллег. Такими услугами мы пользуемся, когда необходимо поставить оборудование или метрический, слесарный инструмент. Также есть второе направление, которым занимается Игорь Анатольевич Сурсин – руководитель конструкторско-технологического отдела. Он вам и расскажет об этом.

«В.А.»: Добрый день, Игорь Анатольевич! С вами мы давно уже знакомы и знаем вас как отличного специалиста в своем направлении.

И.С.: Добрый день! Благодарю. Мой отдел занимается следующими направлениями и разработками:

1. Трубопроводная арматура (ТПА) – задвижки клиновые и шиберные, краны шаровые, клапаны запорные, обратные.

2. Арматура устья скважин: фонтанная – АФК, нагнетательная – АНК, штанго- и электронасосная и их составные элементы-дроссели, тройники, крестовины и т. д.

3. Насосное оборудование: винтовые насосы и насосы ЦНС.

«В.А.»: Расскажите, пожалуйста, нашим читателям об этапах проводимых работ. Какой объем они имеют?

И.С.: Работы ведутся укрупнено по следующим этапам:

Первый этап:

1. Разработка по заданию потребителя, например, полного комплекта КД на 2-3 типовых проекта арматуры устья скважин.

2. Разработка техпроцессов на основные детали с привязкой к оборудованию клиента и хорошему режущему инструменту. Определение технологического времени изготовления.

3. Обсчет стоимости изготовления, исходя из п. 2 подетально и изделия в целом.

4. Совместно с клиентом мониторинг рынка, определение там своего места и принятие решения по дальнейшим работам.

Второй этап:

1. Если принято решение по началу производства, то разрабатывается техническая документация: ТУ, ОБ, РЭ, паспорта и т. д.

2. Начинается технологическая подготовка производства: разрабатываются все необходимые техпроцессы и КД на приспособления в привязке к оборудованию, инструкции по испытаниям и т. д.

Третий этап:

1. В привязке к техпроцессам производится подбор и приобретение станочного парка, испытательного оборудования.

2. В привязке к существующему помещению формируется технологический поток изготовления, проведения испытаний, консервации, укупорки и отгрузки.

Четвертый этап:

1. Сертификация изделий по ТР ТС и производства по ISO 9001 (если нет).

«В.А.»: Есть ли уже практический опыт в проведении данных работ?

И.С.: Наша компания была образована в начале 2020 года, и основное направление работ КТО – это оптимизация существующих производств и техническая поддержка продаж режущего инструмента. Но на октябрь 2020 года отработано полностью под ключ два изделия ТПА, в работе еще два изделия по фонтанной арматуре.

«В.А.»: Игорь Анатольевич, какие опытно-конструкторские работы вы проводили?

И.С.: Результатом НИОКР в 2020 году стала разработка программы для инжиниринговых расчетов по подбору инструмента и определения расчетного времени обработки. Очень экономит наше время и деньги клиента. Также разработано КД на два клапана, позволяющее диагностировать ТПА в режиме реального времени. Конструкции патентуются, я думаю, скоро мы их вынесем на суд арматурной общественности. Там есть на что посмотреть.

«В.А.»: Каким вам видится рынок товаров и услуг, в направлении которого ведет работу ваше предприятие?

И.С.: Услуги по оптимизации производств и инжинирингу являются новым современным направлением в развитии машиностроительных производств, здесь у нас не очень много конкурентов. По изделиям под ключ ведем переговоры и набираем заявки на 2021-2022 годы. Как ни странно, кризисные явления и снижение объемов выпуска продукции являются идеальным шансом заняться оптимизацией и новыми изделиями, на это появляется время. По нашим данным, один рубль, вложенный в оптимизацию, в среднем приносит 7-8 рублей прибыли.

«В.А.»: Благодарим за беседу. В заключение беседы что бы вы хотели пожелать всем читателям журнала «Вестник арматуростроителя», вашим партнерам и будущим клиентам?

И.С.: Слово «кризис» в китайском языке изображается двумя иероглифами – «опасность» и «шанс». Если мы с вами увидим шанс для движения вперед, кризис наполнит наши паруса штормовым попутным ветром. Всем здоровья! Журналу «Вестник арматуростроителя» новых интересных тем.