Уважаемые читатели, друзья! Наш журнал не перестает развиваться, и порой нам кажется, что если бы человечество полностью покорило космос и построило производство на Марсе, то наша команда побывала бы уже и на этом предприятии. Почему возникают такие мысли? Наверное, потому, что в середине марта нам удалось посетить одно из важнейших событий отрасли запорно-регулирующей арматуры и автоматизации технологических процессов – конференцию Emerson Global Users Exchange. Это событие имеет богатую историю и организуется конечными потребителями для других конечных потребителей под эгидой Emerson, – пожалуй, самой крупной компании по разработке и производству трубопроводной арматуры в мире на сегодняшний день. На этой конференции нас многое сильно впечатлило – начиная с докладов таких экспертов отрасли, как BASF, Shell, Linde Group, завершая выставкой достижений компании Emerson и ее партнеров.

На сегодняшний день в состав Emerson входит более 250 заводов, 60 из которых сосредоточены на производстве трубопроводной арматуры; они закрывают все потребности рынка, делая Emerson самым крупным поставщиком автоматизированных решений в России и во всем мире.

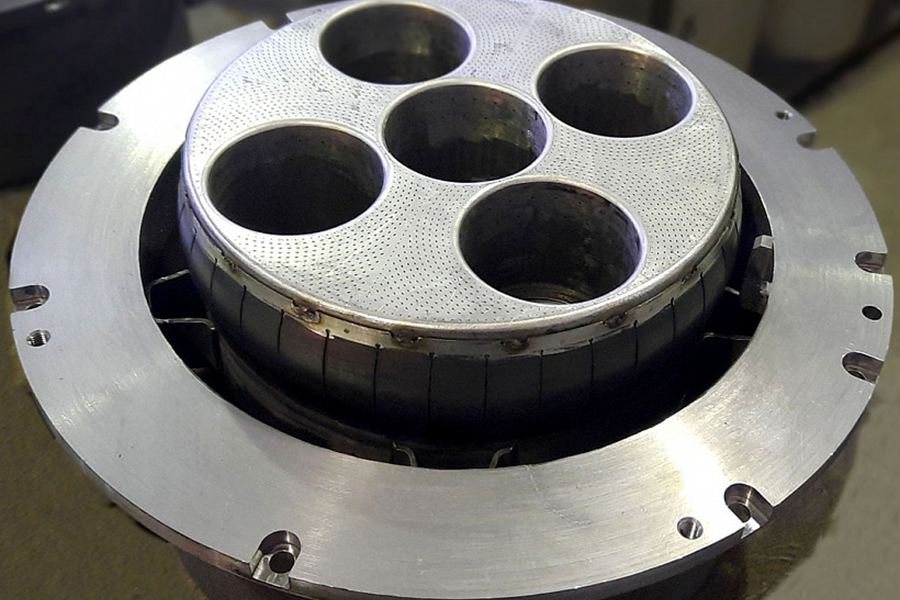

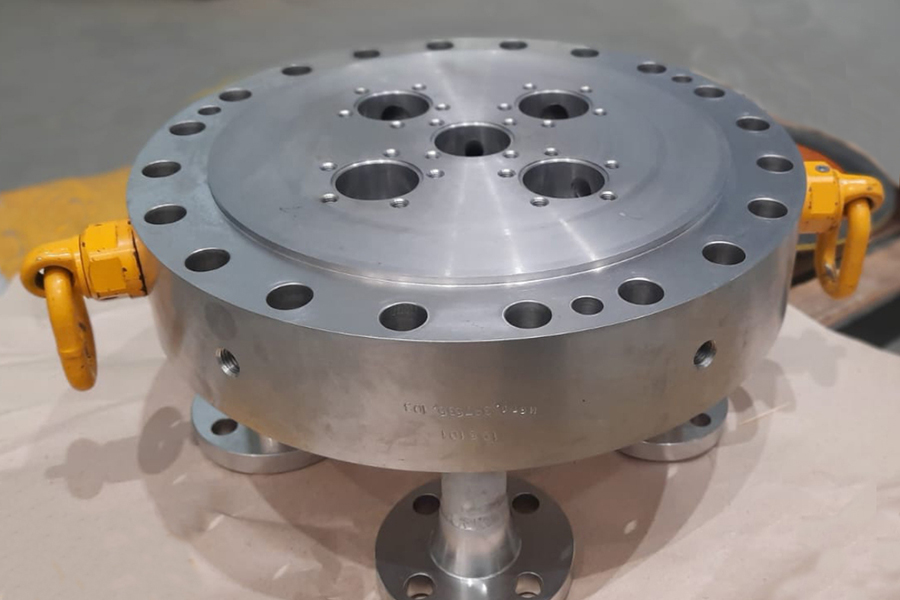

Отметим, что Emerson стала одним из пионеров программы локализации в России, запустив первые проекты по сборке клапанов Fisher еще в 2007 г. в Челябинске на площадке завода «Метран». На сегодняшний день под брендом «Метран» построен огромный технологический комплекс общей площадью 29 000 м2, на базе которого осуществляется производство широкого спектра средств автоматизации, включая запорно-регулирующую арматуру, регуляторы давления, датчики и средства измерения и системы управления. В ближайшие годы Emerson наметила стратегию расширения производства в России относительно таких брендов, как Vanessa, Biffi, Tartarini, Sempell и др., позволяющих укрепить позиции компании в России.

Вообще, понятие мультибрендинга в России сегодня набирает все большие обороты, и последние годы стали неким фильтром для очистки и централизации рынка. Все большую актуальность приобретают обучение персонала эксплуатации оборудования, сервисная поддержка силами самих заказчиков (ведь, получая обученный персонал, заказчик как минимум экономит на тратах по поддержке оборудования), поставка запасных частей и модернизация существующих на предприятиях систем. Компания Emerson является хорошим примером того, как глобализация пришла и в арматурное сообщество.

Представляем вашему вниманию эксклюзивное интервью с генеральным директором ООО «Эмерсон» Николаем Вадимовичем Шестаковым, который любезно согласился ответить на вопросы главного редактора медиагруппы ARMTORG Игоря Юлдашева о процессах, протекающих в данный момент в компании «Эмерсон» в России.

В. А.: Здравствуйте, Николай Вадимович, спасибо за приглашение и возможность подготовить с вами интервью. Первый и, пожалуй, самый важный вопрос: расскажите о работе Emerson в России сегодня?

Н. Ш.: Здравствуйте, Игорь! Спасибо и вам, что ответили на наше приглашение и смогли приехать на нашу конференцию Emerson Global Users Exchange, на которой мы ежегодно обсуждаем и решаем самые важные проблемы автоматизации и эксплуатации систем, включая вопросы по запорно-регулирующей арматуре. Если же говорить о нашей компании в России, то сегодня Emerson – не просто бренд с мировым именем, но и компания, которая развивает свои бизнес-направления в России. В настоящее время мы имеем 38 региональных представительств в России, 15 сервисных центров и более 1 500 сотрудников. Нашим ключевым производственным активом является завод «Метран», который занимает более 29 000 м2 производственных площадей. В наших планах в ближайшие годы ввод второй очереди промышленного производства, результатом которой станет увеличение площадей до 47 000 м2 – их мы с удовольствием покажем вам после расширения.

В. А.: Имеет ли ваша компания план локализации продуктов в России?

Н. Ш.: Да, такой план есть. Мы уже реализовали локализацию производства, сервиса и разработок продукции. Теперь увеличиваем глубину локализации. Если изначально это была только OEM-комплектация из-за рубежа, то сейчас мы все больше работаем с российскими поставщиками в области электроники и корпусных деталей для клапанов. Что касается системного программного обеспечения и систем управления базами данных, может быть, появится что-то российское, но пока этого нет.

В. А.: По вашей экспертной оценке, насколько в нашей стране реализован процесс импортозамещения?

Н. Ш.: На мой взгляд, процесс реализуется крайне плохо. Причем правительство в этом направлении работает и принимает законы, предоставляющие преференции отечественным производителям на тендерах. Но, к сожалению, все это слабо отслеживается. Есть компании, которые на территории России собирают продукцию из импортных деталей, но при этом считаются отечественными предприятиями. А реально работающий завод «Метран» считается западным производителем.

В. А.: Что нужно сделать, чтобы это изменить?

Н. Ш.: Надо разработать и утвердить правила игры, потому что до сих пор нет единого понимания, что такое российский продукт. Есть разные модели, например, через адвалорную долю, но они никак законодательно не приняты.

В. А.: Вы правильно заметили, что есть проблема проектантов, но есть и проблема лицензиаров. Они используют старые проекты, и надо заставлять их обновлять. Как вы обязываете их актуализировать базы?

Н. Ш.: Это довольно сложный процесс. Эту работу надо вести, но заставить лицензиаров мы не можем. Их можно убедить, что для них самих это будет лучше, потому что они сделают все эффективнее, сэкономят деньги заказчика, а значит, заказчик их будет больше любить и следующие заказы пойдут непосредственно им.

В. А.: Но ведь, по словам проектантов и лицензиаров, заказчик решает все?

Н. Ш.: Заказчик решает многое, но не все. В ряде случае лицензиары, пытаясь продвинуть уже многократно опробованные, но явно устаревшие решения, в некотором смысле шантажируют заказчиков, требуя дополнительных средств и времени в случаях, когда заказчик настаивает на применении на их объектах более современных решений.

В. А.: Вы знаете, что в последнее время сильно начала расти химическая отрасль. В каких проектах по карбамиду вы сегодня участвуете в России?

Н. Ш.: Мы работаем практически со всеми. Например, с компаниями «Сибур», «ЕвроХим», «ФосАгро», «Акроном». Вы знаете, что сейчас карбамидная программа завершена на 75%.

В. А.: Это только три четверти.

Н. Ш.: Но все-таки очень большой объем выполнен. Мы, кстати, разработали по аналитике оригинальное решение, представили НИИ карбамида, оно внедрено кое-где, но не стопроцентно.

В. А.: Какие преимущества ваша компания может предложить в карбамидных решениях помимо комплексной поставки?

Н. Ш.: Инновационные решения. Специфика химических производств заключается в высокой энергоемкости и ресурсоемкости. Взять классический пример – производство аммиаката. Если мы не контролируем химический состав, мы жжем катализаторы, загрузка которых стоит несколько миллионов долларов. А наше оборудование отличается высокой производительностью, точностью и надежностью.

В. А.: Что, на ваш взгляд, нужно сделать российским предприятиям, чтобы максимально приблизиться к уровню первого квартиля?

Н. Ш.: Для того чтобы выйти на первый квартиль, надо, чтобы все процессы на предприятии были оптимизированы. Их нужно выстроить таким образом, чтобы затраты были минимальными. Этому очень способствует автоматизация, которой мы и занимаемся. Благодаря ей можно и улучшить качество продукции, и снизить потребление топлива, энергии. Поэтому для того, чтобы выйти на первый квартиль, необходимо использовать возможности автоматизации.

В. А.: Насколько российские предприятия оснащены современными технологиями?

Н. Ш.: Нельзя говорить, что мы достигли уровня Соединенных Штатов, но существенный прогресс налицо. Если в середине 90-х гг. глубина переработки была чуть больше 60 %, сейчас многие наши заводы уже подбираются к 90 %. Далеко не все, но многие построили те же крекинги, гидрокрекинги. Они всегда существенно повышают процент глубины переработки.

В. А.: Российские предприятия склоняются к приобретению дешевой китайской продукции или качественной европейской?

Н. Ш.: Все предприятия разные. Есть такие, как, например, НПЗ в Киришах, где главный метролог Александр Феликсович Гершберг предъявляет очень высокие требования к средствам и системам автоматизации, поэтому завод покупает самое современное и надежное оборудование. Но бывают на заводах люди-временщики, которые не думают о том, что будет с предприятием после их ухода. Нельзя сказать, что в России на всех предприятиях все одинаково.

В. А.: Люди, которые перерабатывают нефть, знают, как получить из нее бензин, но они совершенно не знают, как усовершенствовать анализатор. Они просто умеют работать с прибором и знают, чего от него хотят. Как вы понимаете, чего от прибора хотят заказчики?

Н. Ш.: В первую очередь, заказчиков надо образовывать. Понятно, что многие вещи они в целом знают, но не в деталях, поэтому мы и наши конкуренты рассказываем, что заказчики могут получить, используя тот или иной прибор или систему. Уровень знаний растет и потому, что они сами много ездят по миру и знакомятся с мировым опытом.

В. А.: Как вы доносите до заказчиков информацию о том, что появилось новое поколение оборудования. Это просто реклама или вы, поставляя оборудование на какой-то завод, в дальнейшем регулярно информируете его о новинках?

Н. Ш.: Мы стараемся работать не только с заводами, но и с институтами, которые делают проекты. Зачастую бывает так, что институт использует в проектах старые решения. И это свойственно не только российским институтам, но и известным мировым компаниям. Мы с этим сталкиваемся, поэтому работаем со всеми участниками процесса проектирования для того, чтобы объяснить, что с беспроводным оборудованием решение может быть более простым. Мы устраиваем семинары для проектантов, возим их на наше производство.

В. А.: Нефтедобывающие и нефтеперерабатывающие предприятия – это засекреченные производства, где малейшая утечка информации критична. Как у вас обеспечивается информационная безопасность? Вы используете какие-либо специализированные протоколы, отличающиеся от общепромышленных?

Н. Ш.: Emerson очень большое внимание уделяет кибербезопасности. Т. к. облачные технологии в основном все не российские, то многие наши заказчики относятся к ним с недоверием. По этой причине делаются специальные протоколы. Также мы сертифицируемся в таких системах безопасности, как ФСТЭК (Федеральная служба по техническому и экспортному контролю), чтобы наши заказчики были спокойны.

В. А.: Сегодня сильна тенденция импортозамещения и обеспечения безопасности от влияния зарубежного рынка. Планируется ли локализация «облаков» в России?

Н. Ш.: Не могу сказать, в какой степени все это будет успешно, но, насколько мне известно, такие работы ведутся.

В. А.: Расскажите, пожалуйста, о вашей уникальной технологии определения коррозионной стойкости?

Н. Ш.: Сейчас в компании есть два решения по коррозии. Первое – решения Roxar, вторая – сравнительно недавно приобретенная технология Permasense. Их преимущество состоит в том, что они не требуют нарушения поверхности проверяемых объектов, т. е. вам не надо ничего сверлить и нарушать целостность трубопровода, к примеру. Эту технологию сегодня мы активно продвигаем на российском рынке.

В. А.: Технология уже нашла где-то свое применение?

Н. Ш.: Да. Многие наши заказчики сильно заинтересовались ей.

В. А.: Если подойти к вашей компании именно со стороны измерительных приборов, какие решения для оптимизации производства вы можете предложить сегодня в России?

Н. Ш.: Оптимизация – это не просто приборы. Приборы дают данные для оптимизации, а оптимизируется все на уровне систем управления или над системой управления. Системы усовершенствованного управления технологическими процессами (Advanced Process Control), различные моделирующие системы позволяют оптимизировать работу одной установки или даже ряда установок. Но для того, чтобы эти системы оптимизации работали, нужна информация. Уникальность Emerson заключается в том, что мы можем предложить полный спектр систем и средств автоматизации, в то время как наши конкуренты специализируются на каком-то конкретном оборудовании. Мы своей продукцией можем на 90 % закрыть потребности наших заказчиков в области автоматизации – с полевого КИПа до систем оптимизации. Во многих проектах мы предлагаем подход на основе Project Certainty, выступая главным подрядчиком по автоматизации (Main

Automation Contractor). У нас есть и экспертиза, и продукт, который мы готовы поставлять нашим клиентам в полном объеме, включая сервис и постпродажную поддержку.

В. А.: Можно сказать, что кризисные годы, когда замораживали проекты, прошли. Какие вы видите первостепенные задачи, стоящие перед вашей компанией, кроме локализации?

Н. Ш.: Мы очень надеемся на то, что кризис действительно закончился, т. к. в последние два года инвестиций практически не было. Мы ожидаем большой бум развития предприятий СПГ. Основной пик реконструкции в нефтепереработке прошел в 2015 – начале 2016 г., а сейчас приходит время развития СПГ. Россия в этом смысле отстала, а спрос на сжиженный газ активно растет во всем мире.

В. А.: Спасибо за встречу и интересную беседу! Мы еще не раз вернемся к технологиям и работе вашей компании на российском рынке, потому что сегодня Emerson является образцом локализации и источником передовых технологий в России!

Emerson Global Users Exchange 2018: Обзорная экскурсия от портала ARMTORG.RU

Справка:

Завод «Метран» (г. Челябинск), основной производственный актив компании Emerson в России, занимается производством продукции мирового уровня под знаком «Сделано в России». Локализация, проводимая Emerson, осуществляется в два этапа, и в настоящее время проходит этап расширения существующего производства с 29 000 до 47 000 м2. На сегодняшний день Промышленная группа «Метран» является ведущим российским приборостроительным предприятием, с производственных линий которого выходят средства измерения давления, температуры, уровня, расхода; распределенные системы управления, клапаны и регуляторы, метрологическое оборудование. «Метран» обеспечивает все стадии жизненного цикла продукции: разработку, изготовление, техническую поддержку, продажи, сервисное обслуживание и обучение заказчиков.

Узнать больше о конференции Emerson Global Users Exchange 2018, а также интервью проведенных в рамках конференции, можно здесь >>>

Размещено в номере: «Вестник арматуростроителя», № 2 (44) 2018