Правильно и заранее спланированный капитальный ремонт предоставляет значительные возможности для улучшения показателей выпуска продукции, надежности производства, повышения безопасности, продления ресурса оборудования, бесперебойной эксплуатации в течение всего последующего межремонтного цикла, способствует увеличению продолжительности такого межремонтного интервала на достаточно существенный срок. Это главная возможность для внедрения новых технологий, проведения модернизаций и замены оборудования, повышения общей производительности и рентабельности предприятия.

Необходимость останавливать производство для проведения восстановительных, регламентных и профилактических мероприятий неизбежна. На предприятиях точно знают, какой производственный участок и в какое время будет остановлен и выведен в ремонт. Даты могут варьироваться в зависимости от внешних факторов – взаимосвязанности и взаимозависимости ТП, производственных графиков, текущей конъюнктуры на рынке, внедрения новых технологий, особенностей технологического оборудования, требований безопасности и законодательных норм. Продолжительность останова определяется исключительно внутренними факторами: изношенностью оборудования, доступностью ресурсов: человеческих, финансовых, технических, и объемом предстоящих задач, выполнение которых действительно и обоснованно необходимо.

Контрольно-измерительное оборудование, регулирующая и запорная арматура и автоматизированные системы управления процессами являются не основными, вспомогательными относительно технологического оборудования, непосредственно задействованного в производстве. И по причине «вспомогательности» часто планированию его обслуживания уделяется не основное внимание и не основные ресурсы. Рассмотрим преимущества для предприятий, тщательно планирующих капремонты этой группы оборудования, а также особенности, риски и возможности, существующие при капремонтах у специалистов предприятия, ответственных за автоматизацию ТП.

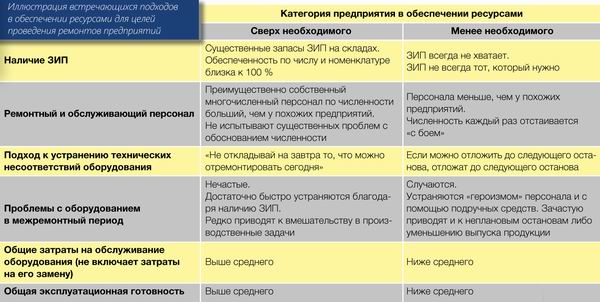

Отечественные предприятия, как правило, придерживаются двух крайностей в обеспечении ресурсов: сверх необходимого и менее необходимого. Для целей статьи обе крайности намеренно гиперболизированы, характерные плюсы и минусы «полюсов» приведены в таблице.

Оба подхода, несмотря на кажущуюся диаметральную противоположность, обусловлены одинаковыми предпосылками: сложностью с достоверным определением действительно необходимого, технически, технологически и финансово оправданного минимума требуемых ресурсов, диктуемых необходимой достаточностью ставящихся для капремонта задач. В итоге одни предприятия в такой ситуации вынужденного «гадания» перезакладываются на неопределенность и имеют для этого административные и финансовые ресурсы, а другие входят в ремонт на «голодном ресурсном пайке», не имея аналогичного уровня административной возможности обосновать выделение необходимых средств.

На первый взгляд, предприятия из категории «Сверх необходимого» выглядят более уверенно в решении задач поддержания эксплуатационной готовности, что и является основной целью любого планового ремонта. Однако значительные средства на обслуживание и рабочее время персонала, которое можно было бы инвестировать в решение действительно насущных задач, затрачиваются сверх необходимого минимума. Также в условиях необходимости сокращения графиков ремонтов и бюджетов становится все тяжелее поддерживать высокую степень обеспеченности необходимыми ресурсами. Да и ресурсы с каждым годом становятся все дороже и более ограниченными, особенно это относится к человеческим ресурсам, квалификации собственного либо привлекаемого на время ремонтов персонала. И все более актуальным становится определение действительно и обоснованно необходимого объема ремонтных мероприятий и задач, тщательное их планирование и квалифицированное исполнение.

Плановые остановы играют важную роль в жизненном цикле предприятия. Это время для ремонта, обновления, замены и реконструкции с целью увеличения потенциала предприятия. Ремонт может нести определенные, порой достаточно существенные, риски для предприятия, и в то же время предоставляет значительные возможности для улучшения.

Рассмотрим риски, имеющие место при недостаточной подготовке к этому событию:

• реактивное обслуживание только проблемного оборудования. При исполнении планов ремонтов зачастую ремонтируется либо подвергается замене то оборудование, по которому уже обнаружены проблемы. То есть мероприятие в целом предполагается планово-профилактическим, а фактически является планово-реактивным;

• срыв сроков ремонта;

• выход из бюджета;

• повышение риска производственных травм. Каждому предприятию приходилось сталкиваться с ситуациями, когда все «на грани», по графику – пуск, а установка не выходит на режим, клапаны неисправны, показания измерительных приборов недостоверны. Спасает авральная работа, заблаговременно и «с запасом» пополненные резервы ЗИП, надежные подрядчики, готовые на трудовые подвиги. Итог: перерасход средств и риск повышенного травматизма;

• невозможность достижения поставленных целей по снижению стоимости ремонтов без ухудшения их качества;

• невозможность достижения целей по снижению сроков ремонтов без ухудшения качества. Из года в год руководство предприятий ставит все более амбициозные цели по снижению стоимости ремонтов или сокращению их сроков. Отсутствие применения новых подходов позволяет решить эти задачи, сокращая объемы либо ухудшая качество ремонта, которое в свою очередь повлечет задержку пусковых работ, могут стать причиной аварийных ситуаций и экологических катастроф. Низкое качество выполнения мероприятий планового останова может привести к внеплановым простоям, ведущим к производственным потерям, возможным штрафам и снижению прибыльности, что в конечном итоге негативно скажется на жизненном цикле предприятия и сроке службы оборудования.

И в то же время плановый останов при достаточном планировании предоставляет значительные возможности по улучшению показателей выпуска продукции, надежности производства, повышению безопасности, продлению ресурса оборудования, бесперебойной эксплуатации в течение всего последующего межремонтного цикла, увеличению продолжительности такого межремонтного интервала на достаточно существенный срок.

Приведем показательный пример. Любое большое производство содержит значительное число запорно-регулирующей арматуры, подверженной естественному механическому износу. Величина износа зависит от множества параметров: агрессивность среды, наличие твердых частиц в среде, соответствие подобранных характеристик действительным условиям эксплуатации и т. д. Для восстановления работоспособности и обеспечения надежности осуществляют мероприятие по техобслуживанию клапанов. Мероприятие является плановым, проводится во время планового останова, для чего большое число клапанов демонтируется, доставляется в ремонтный цех, вскрывается, проводится их ревизия, по результатам которой определяется необходимость восстановления. Далее проводится непосредственно сам ремонт, в ходе которого заменяются запасные части. По завершению клапаны доставляются и устанавливаются обратно на производственную установку. Во время планового останова в процесс вовлечено множество сотрудников, используется значительное число подъемной техники, привлекаются подрядчики.

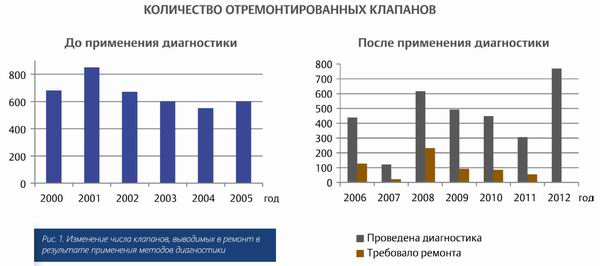

Однако на момент ремонта не все клапаны действительно нуждаются в восстановлении, и соответственно, в предшествующем ему демонтаже и вскрытии. Хорошо, если ресурсов хватает на то, чтобы таким образом проверить 100 % клапанов. В этом случае предприятие просто затратит избыточное время и деньги, а характеристики исправных на момент вскрытия клапанов только ухудшатся, т. к. ненужное вмешательство в рабочий клапан не приводит к улучшению его характеристик и не повышает его надежности, а любой ремонт всегда проигрывает по качеству заводскому «родному» исполнению. Если поверка всего парка не запланирована, «ремонт» исправных клапанов отвлечет время от проверки действительно требующих обслуживания, что рано или поздно приведет к выходу из строя последних. Опрос руководителей цехов КИП и механиков на ряде предприятий показал, что далеко не все снятые клапаны действительно подвергались полноценным ремонтам. Многие из них возвращались обратно практически в предостановочном состоянии. По опыту Эмерсон, 60-70 % объема описанных мероприятий излишни. Что же делать?

Определяя объем предстоящего ремонта запорно-регулирующей арматуры, многие предприятия уже подходят к этому серьезному вопросу, применяя технологии прогностической диагностики. Полученные в результате диагностики данные о работоспособности и условиях эксплуатации оборудования позволяют достоверно оценить объем ремонта и подходить к самому ремонту более предметно, точечно и эффективно с точки зрения затрат. Такие предприятия заранее и достоверно знают, какие именно единицы оборудования нуждаются в ремонте, какой объем ремонтных работ действительно необходим и в какой последовательности.

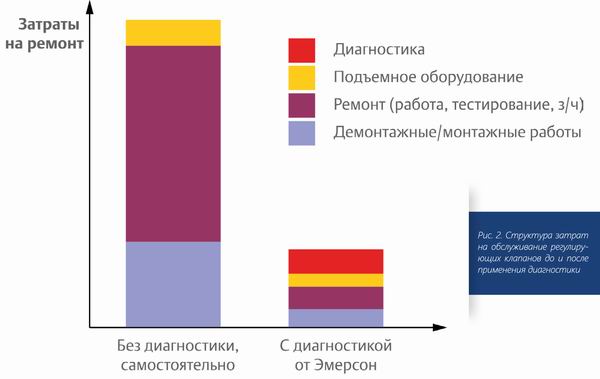

Существующие и апробированные диагностические технологии позволяют выполнять проверку клапанов без необходимости их снятия и повторного монтажа. Это экономит много времени и остальных ресурсов на проведение операций техобслуживания. Сокращается объем работ подрядчиков, клапаны снимаются со своих позиций не сотнями, а десятками, качество ремонта повышается, возникает меньше аврала и травматизма.

Компания Эмерсон одной из первых применила методы прогностической диагностики к решению реальных задач техобслуживания на российских предприятиях. С 2006 г. услуги по диагностике оказываются заказчикам на регулярной основе. Предприятия, опробовавшие на практике такие диагностические услуги, уже не представляют иного подхода к подготовке и проведению капитальных ремонтов. Идя навстречу требованиям заказчиков, сервисная служба Эмерсон приступила к оказанию услуг по диагностике регулирующих клапанов и других производителей. Для клапанов, оснащенных интеллектуальными позиционерами FIELDVUE™, услуги оказываются с применением ПО ValveLink, что существенно повышает производительность их оказания. В случаях, когда клапаны не оснащены интеллектуальными позиционерами, услуга оказывается с применением портативного диагностического комплекса Flowscanner 6000™, позволяющего точно и эффективно оценить состояние регулирующих клапанов любых изготовителей и моделей. Нет необходимости снимать или разбирать проверяемые клапаны, все производится непосредственно на месте установки.

Многолетний опыт масштабного оказания услуг по диагностике клапанов в условиях российских производственных предприятий показал свою эффективность и достоверность. Получаемые данные о состоянии клапана и подготавливаемые на их основе заключения и рекомендации являются достаточным основанием для принятия обоснованных решений по необходимости вывода в ремонт того или иного клапана, по объему ремонтных работ и необходимости в запасных частях. Неопределенности больше нет, в части регулирующих клапанов с непредсказуемым объемом ремонта покончено, «сюрпризы» с превышением бюджета или отсутствием нужного ЗИП остались в прошлом.

Из преимуществ такого подхода специалисты предприятий наиболее часто подчеркивают следующие:

• существенное (в разы) уменьшение числа клапанов, снимаемых для ремонта;

• обнаружение проблем на ранних стадиях, без необходимости демонтажа и разборки;

• заблаговременное планирование запчастей и других ресурсов благодаря точным данным о состоянии клапанов; • контроль 100 % клапанов – нет непредвиденных случайностей;

• учет износа путем сопоставления с предыдущими результатами тестов, что-то вроде «истории болезни» по каждому клапану;

• сокращение времени на инспекцию состояния клапанов в период ремонтов;

• состояние клапана и позиционера всегда подтверждено и задокументировано, как и необходимость ремонта;

• более точная подготовка к плановым ремонтам в части знания необходимой номенклатуры ЗИП, численности ремонтного персонала;

• лучшее качество ремонтов благодаря заблаговременной подготовке и знанию причин проблемы;

• возможность объективно оценивать качество ремонта путем сопоставления послеремонтных рабочих характеристик клапана с эталонными (диагностический тест «подпись клапана»).

На рисунках 1 и 2 на примере одного российского нефтеперерабатывающего предприятия проиллюстрировано, как изменяется число ремонтируемых клапанов после применения диагностических услуг при сохранении надежности и общего числа проверяемых клапанов, насколько существенно уменьшаются общие затраты на их ремонт, и как меняется сама структура затрат на их обслуживание.

В планах Эмерсон расширить применение высокотехнологичных методов диагностики и контроля на все виды клапанов (не только регулирующие) путем оказания услуги обнаружения протечек в седлах клапанов. Услуга также будет оказываться на месте установки, без демонтажа как метод диагностики, предшествующий останову и ремонтным работам, без вмешательства в ТП для локализации проблем с герметичностью клапанов. Программа обнаружения протечек в седлах клапанов использует апробированный в промышленности метод обнаружения протечек в клапанах на основе акустической эмиссии, позволяя быстро находить место и количественно оценивать протечки в седлах клапанов. Тем самым в ремонт можно выводить только те клапаны, протечки в которых превышают нормы.

Другим подходом, позволяющим в полной мере использовать возможности капремонта, является техническое обследование и аудит парка КИП перед его проведением.

К сожалению, многим специалистам в отрасли известны недавние аварии, когда неисправность КИП привела к разливу нефтепродукта и взрыву.

Такие аварийные ситуации произошли при пуске после проведенного ремонта. На то он и плановый ремонт, чтобы все предусмотреть, обеспечить необходимые ресурсы, оборудование и материалы, намеченное выполнить качественно и в срок, не выходя из бюджета и без подобных эксцессов. Чего-то в обозначенных ситуациях не хватило. Вряд ли средств на приобретение более надежного оборудования для контроля уровня, вряд ли времени и специалистов КИП для проверки работоспособности. Возможно, не было уделено достаточного внимания планированию действий по обследованию и замене измерительных приборов по причине их «вспомогательности» и не хватило экспертного понимания возможных проблем.

Компания Эмерсон обладает экспертными знаниями, высокой квалификацией и богатейшим опытом своих специалистов по сервисному обслуживанию. Компания оказывает услуги технического обследования и аудита, направленные на планирование мероприятий подготовки к ремонтам, предметные рекомендации по проведению техобслуживания КИП до/во время ремонта, рекомендаций по замене оборудования с целью повышения надежности, улучшений условий работы, устойчивого и бесперебойного функционирования.

В ходе обследования сервисные эксперты Эмерсон проводят анализ установленной базы полевых измерительных приборов, по результатам которого выдают рекомендации по оптимизации базы КИП, сокращению номенклатуры, ее стандартизации и повышению взаимозаменяемости, надежности, сокращению складских запасов. Дополнительное преимущество обследования – актуализация данных по текущей установленной базе измерительных приборов по следующим признакам: серийный №, номер позиции, производитель, место установки, возраст, условия процесса, среда.

На основе этой информации составляется детальный план по заменам с учетом таких важных аспектов, как условия эксплуатации, место установки, предназначение, особенности технологии производства, резервирование, текущее состояние. В частности, когда целью обследования ставится возможность улучшения эксплуатационных характеристик оборудования, составляется попозиционный план-график замен, предметный и обосновывающий: почему меняется именно этот прибор и именно в такой последовательности. Учитывается возможность обновления парка приборов с существенно более длительным межповерочным интервалом. Сервисные инженеры Эмерсон также проводят аудиты и обследования на предприятиях, направленные на решение и других задач, например, улучшение практик техобслуживания оборудования автоматизации, повышение точности измерений, нахождение «узких мест» и погрешностей в текущем материальном балансе. Опыт выполненных работ показывает, как часто невыявленные вовремя простые неисправности КИП приводили к ненужным выездам, обслуживанию, ремонтам, «слепому» протеканию ТП, повышению риска аварий, недостоверным коммерческим расчетам.

Первый шаг к правильному планированию ремонта – это приглашение представителя Эмерсон для обсуждения предстоящего капитального ремонта и его задач заблаговременно, за 1,5-2 года до останова, т. к. подготовка требует времени, и процессы бюджетирования проводятся заранее.

Используя отработанную процедуру планирования и реализации задач капитального ремонта, Эмерсон обеспечивает выполнение технического обслуживания без перебоев, эффективно и в кратчайшие сроки.

Этапы подготовки и реализации:

• определением объема работ;

• обследование и определение оборудования, требующего ремонта или замены;

• расстановка приоритетов, оценка воздействия на весь ТП и составление плана для каждого этапа реализации работ, оценка необходимости в комплектующих, материалах и ресурсах;

• поддержка в управлении проектом: планирование, выполнение и анализ исполнения планово-предупредительного ремонта своевременно и в рамках бюджета;

• анализ выполнения этих мероприятий и предоставление подробного заключительного отчета с результатами испытаний и рекомендациями по последующему техобслуживанию.

Во время планово-предупредительного ремонта выполняются:

• диагностика и ремонт клапанов, калибровка и поверка измерительных приборов;

• формирование специального «ЗИП-контейнера» на время проведения ремонта для непредвиденных экстренных случаев;

• обновление и модернизация АСУТП с применением лучших мировых практик модернизации, низким уровнем риска и минимальными затратами;

• испытания инструментальной системы безопасности (Safety Instrumented System), проверка функционирования каждого ее элемента, включая датчики, логические решающие устройства и исполнительные механизмы, документирование всех отказов и недостатков и их устранение;

• услуги по обеспечению целостности системы электропитания и заземления;

• помощь во время пуска и ввода в эксплуатацию;

• обучение персонала правильной эксплуатации оборудования, диагностике, поиску и устранению неисправностей.

В текущих экономических условиях переход на более длительные межремонтные интервалы, сокращение времени самих ремонтов и тем более внеплановых остановов является все более актуальными. Все больше промышленных предприятий ставят целью уменьшение внеплановых простоев, переосмысление системы ремонтов и обслуживания оборудования предприятия, уход от обслуживания по принципу «сломалось – ремонтируем». Переход к более эффективным практикам техобслуживания, на длительные межремонтные циклы усиливает важность мероприятий по планированию и подготовке.

Например, детальный анализ деятельности по организации ремонтов на одном из металлургических предприятий выявил возможность повышения эффективности мероприятий по обслуживанию на 18 %. Резерв скрывался в организационных простоях, возникавших по причинам несогласованности действий различных структур и недостаточности планирования. Опыт одного из нефтеперерабатывающих предприятий, опробовавших на практике новые методы организации ремонтов, также дает схожую цифру повышения эффективности ремонтных мероприятий и эксплуатационной готовности на 17 % (или порядка 293 млн руб. дополнительного дохода) за счет сокращения сроков выполнения капитального ремонта при сохранении объема и качества выполнения работ. Формирование единого перечня работ, графиков их проведения, перечня операций, исполнителей, необходимых материалов, оборудования существенно сокращает время и зачастую бюджеты проведения капремонтов, при этом позволяя более четко управлять самим процессом, собственными ремонтными службами и действиями подрядчиков.

1. Антоненко, И.Н. Эволюция практик и информационных систем управления ТОиР / И.Н. Антоненко, И.Э. Крюков // Автоматизация в промышленности. – 2011. – № 10.

2. Фролов, В. Максимальная готовность / В. Фролов // Сибирская нефть. – 2011. – № 6 (83).