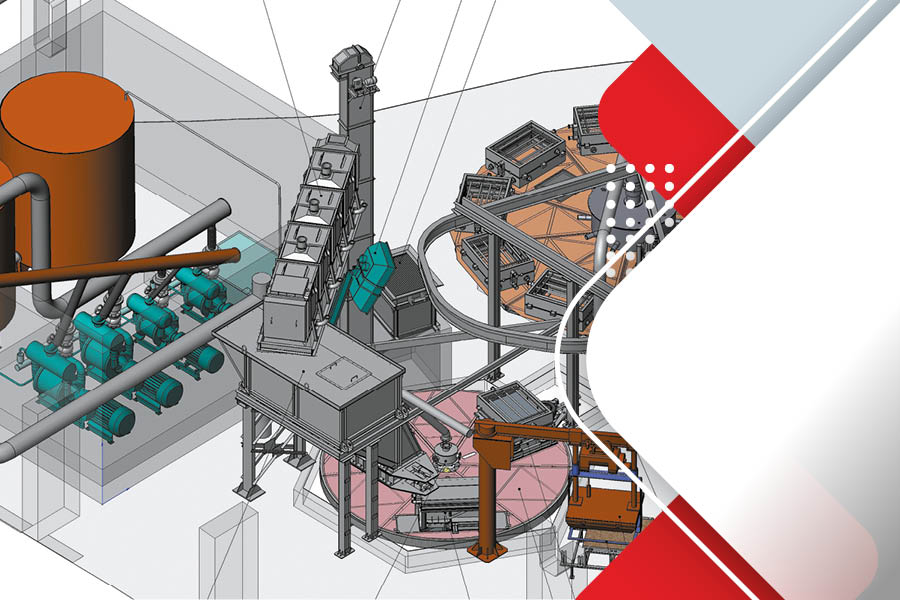

К приоритетным направлениям инновационной деятельности в промышленности относится широкое применение технологий более чистого производства и охраны окружающей среды, а также освоение новых технологий, в частности, в заготовительном производстве, включая литейное. В статье описано усовершенствование технологии литья металла по газифицируемым моделям (ЛГМ) преимущественно в вакуумируемых песчаных формах при изготовлении средних или крупных отливок.

Напомним, что способ ЛГМ изобретен в начале пятидесятых годов канадским скульптором А. Вайланкуром (согласно en.wikipedia.org), запатентован Г. Шройером (1958), а начало литью в песчаные формы из песка без связующего положено патентом Х. Неллина (1960) [1]. Изобретение А. Чудновского [2] положило начало работам по ЛГМ в нашей стране. Несмотря на такие преимущества, как невысокая себестоимость и повышенная точность отливок, ЛГМ имеет отдельные недостатки. Хотя разовая модель упрощает формовку в контейнере, но ее газификация или пиролиз (термодеструкция при недостатке кислорода) в форме повышает давление газа выше атмосферного и ведет к пульсация этого давления в вакуумируемой форме при заливке ее металлом [1]. Иногда у малоопытных литейщиков это сопровождается выплесками металла из литниковой системы формы при ее заливке, а также может приводить к дефектам отливки. К основным недостаткам ЛГМ относится необходимость применения мер, препятствующих попаданию продуктов газификации модели в воздух цеха, а именно: вакуумирование формы, пока она способна выделять газ (с последующим дожиганием газа) в процессе заливки металлом и охлаждения отливки, а отсасываемые газы направлять в установку термической регенерации песка или применять установки каталитического дожигания газов; для крупных форм использование местных передвижных вытяжных зонтов. А также для повторного применения песка необходима его термическая регенерация при температуре не ниже 600-650 °С [1].

Типичная последовательность операций формовки при производстве отливок по ЛГМ-процессу в вакуумируемых формах (lost foam casting) по моделям из пенополистирола (ППС) состоит в том, что на модель наносят противопригарную краску, устанавливают модель в контейнер, засыпают его огнеупорным наполнителем (песком) без связующего материала, тем самым образуют песчаную литейную форму, наполнитель которой уплотняют вибрацией. На поверхность формы накладывают синтетическую пленку и подключают ее к вакууму с последующей заливкой формы металлом. В частности, полезной операцией одного из таких способов формовки [3] является нанесение на модель противопригарной герметизирующей краски.

Применение такой разновидности ЛГМ, как литье по моделям из ППС в песчаную форму со связующим (full mold casting), ближе к способам традиционной формовки. Выходящие газы от газификации модели при заливке формы без вакуумирования рекомендуется поджигать [1] (рис. 1), что не всегда удается сделать вовремя и ведет к загрязнению ими воздуха цеха.

Чаще применяют ЛГМ в вакуумируемых формах, сквозь песок которых и вакуумную систему цеха газы удаляют из форм. Прекращать их вакуумирование не следует, иначе газы попадают в воздух цеха при охлаждении отливки в форме, когда тепло отливок (особенно средних и крупных) газифицирует сконденсированные в песке остатки термодеструкции ППС. В. С. Шуляком рекомендовано длительное вакуумирование форм при остывании отливок и полное погружение их моделей при формовке в песок без вывода выпоров и прибылей за пределы формы [1], главным образом для предотвращения выхода газов из формы.

Также термическая регенерация отработанного песка требует энерго- и капитальных затрат нанагревательное или термокаталитическое оборудование, которое для небольших цехов, к сожалению, применяют не всегда. Вероятно, недостатки практического применения технических решений по полному исключению попадания газов от газификации модели в воздух цеха и по обезвреживанию этих газов в условиях ожесточения экологических норм тормозят распространение ЛГМ. Критика таких недостатков приведена в описании процесса литья [4], для устранения которых выполняют выжигание модели из ППС перед заливкой металлом вакуумируемой формы из песка без связующего. При анализе газификации модели в форме установлено [1, 4], что вследствие высокой газообразующей способности материала модели в пространстве (зазоре) между зеркалом металла и поверхностью разложения модели возникает давление газов и паров – продуктов разложения модели. Этот зазор играет роль источника выделения газов, который движется над и вместе с зеркалом металла до заполнения металлом формы при замещении модели с ее газификацией.

Рассмотрим способ выжигания модели внутри формы (перед заливкой металлом формы) путем подачи в нее горящего потока, например, ацетилена в смеси с кислородом в соотношении 2:3 [4]. Благодаря такому выжиганию модели с одновременным созданием отсоса газов вакуумируемой формой достигается отсутствие выбросов в окружающую среду газов от модели, которую предварительно сжигают, а форму частично упрочняют благодаря всасыванию песком формы и конденсации части продуктов от ППС-модели. Однако этот способ ЛГМ требует дополнительных затрат на специальные горелки и горючие газы, сжигание которых также требует подключения вытяжной вентиляции во избежание загазованности воздуха цеха. Кроме того, если для средних и крупных отливок просто подать в форму горящий факел, то трудно проверить, нет ли там остатков модели, которые от нагрева могут покоробиться и накопиться в узких частях полости формы. От подачи пламени сквозь литниково-питательную систему очевидное перегревание ее стенок и ближних к ней стенок полости формы, выгорание связующего компонента и уменьшение степени герметичности противопригарной краски, тогда как полезный эффект, на примере способа [3], достигается за счет нанесения сверху на модель герметизирующего покрытия в виде такой краски, что испытано на моделях отливок высотой 0,5-1,0 м и с толщиной стенки до 0,25 м. Такие отливки по размерам можно отнести к средним отливкам.

Снижение герметичности поверхности вакуумируемой формы способствует образованию каверн в стенках формы в местах интенсивного всасывания воздуха стенкой такой формы (от вымывания мелкой фракции песка потоком воздуха), а также возможного обвала песка (без связующего) в этих местах при заливке металла. Такие обвалы не происходят главным образом благодаря давления газов из «газификационного» зазора между поверхностью заливаемого металла и материалом модели. На полезном, поддерживающем стенку формы действии давлении газа основан механизм поддержания без осыпания стенок формы из сыпучего песка, когда модель уже не удерживает песчаную стену, а металл еще жидкий [5]. Если модель в форме отсутствует после ее сжигания [4], то отсутствие давления газа от ее газификации может привести к осыпанию формовочного песка в местах с высокой газопроницаемостью поверхности формы. Методы создания оптимального газового давления на поверхности формы из сыпучего песка при ЛГМ описаны в публикациях [1, 5, 6].

Пробные опыты по окислению продуктов газификации модели за счет введения в материал модели веществ, окисляющих ее при контакте с металлом, показали ненадежность регулирования этого процесса по причине значительного увеличения объема газов, опасности выдавливания металла этими газами из литниковой воронки и его выплеск. Достаточно короткое время заливки формы металлом не позволяет за это время окислить – обезвредить газы от модели в полости формы без резкого изменения в ней давления.

Весьма безопасным и отработанным является способ ЛГМ для средних и крупных отливок [7], который при заливке металла в форму включает вывод газовых продуктов термодеструкции модели за пределы формы по газоотводным трубкам (выпорам), установленным на модели и сообщенным каналами с тем каналом, который прожигает в модели струя заливаемого в форму металла по литниковой системе верхнего подвода металла к модели. Для этого выполняют газоотводные каналы в теле модели, соединяя их с траекторией, по которой из питателя литниковой системы польется металл при верхнем (дождевом) его подводе через литниковую систему к газифицируемой модели в литейной форме. При такой заливке формы газовый зазор «металл-модель» с начала и до конца заливки сообщен с воздухом над формой, в который выводят газовые продукты деструкции модели и сжигают их (в виде факела над формой) с помощью кислорода из вовлекаемого в газовый поток воздуха. Инжекцию воздуха в выходящий поток газа улучшают конусными надставками, которыми продлевают верхние части трубок [7].

На рис. 2 показан процесс заливки сталью Ст35 формы из песчано-жидкостекольной смеси при получении по способу [7] отливки массой свыше 200 кг детали смесителя [8]. Форма изготовлена неразъемной из жидкоподвижной самотвердеющей смеси (ЖСС) по цельной модели из ППС. При заливке отходящие газы вывели в выпор и сожгли в факеле над выпором при отсутствии попадания дыма в цех и даже без запаха.

Однако верхний подвод металла к модели нечасто применим для ЛГМ, особенно для вакуумируемых форм из сыпучего песка, которые в подавляющем большинстве используют в литейных цехах ЛГМ с рекомендованным нижним или боковым подводом металла к модели для ее газификации снизу вверх с оптимальной скоростью подъема металла [1]. В способе [7] также указана возможность его применения для вакуумируемых форм из сыпучего песка, но подчеркнуто, что при этом горение отходящих газов будет нестабильным из-за вышеуказанной пульсации – колебания уровня давления газа. Кроме условия верхней подачи металла в форму, недостатком способа [7] есть и то, что по его описанию выходящие из дымовых трубок газы загораются вследствие попадания в них брызг металла или поджигаются факелом. Однако большинство сплавов при аккуратной заливке не дают брызг, а ручное поджигание факелом этих газов небезопасно для выполнения и имеет элемент субъективизма.

Новое решение состояло в том, что для стабильного обезвреживания продуктов газификации модели путем их сжигания в нагретом (теплом металла) состоянии и уменьшения накопления их твердой фракции в формовочном песке преимущественно вакуумируемых форм при различных литниковых системах в таких формах применили (в отличие от способа [7]) дополнительные трубку и канал в модели, по которым в зазор газификации стали подавать поток воздуха [9]. По сути, применили принцип продувки формы и модели по U-образному каналу: в один конец вдували воздух, с другого конца выходил газ и сгорал, а нижняя середина этого канала проходила сквозь зазор между металлом и моделью. Кроме того, над выходным отверстием отводной трубки – выпора на поверхности формы устанавливали электроискровой воспламенитель с дистанционным подключением к источнику электричества перед заливкой формы металлом для поджога выходящего газа.

Тем самым способы [7, 9] способствуют расширению потенциала ЛГМ, дополняя известную парадигму газового режима формы новым вариантом. Наряду с классическим принципом «все газы пропустить сквозь поры песка формы, а затем обезвредить газы и очистить песок» [1] предложен принцип «максимально не пустить газы в форму, а вывести по каналам (под воспламенитель) и сжечь нагретые газы вне формы» [7, 9]. Здесь учтен метод вакуумно-пленочной формовки (ВПФ), в котором не давление газов от модели способствует удержанию стенки вакуумируемой формы, а атмосферное давление воздуха, который вводится в полость формы сквозь трубчатые выпоры.

Рассчитывали расход подаваемого воздуха так, чтобы кислород воздуха частично окислял парогазовую фазу углеводородов от ППС и сажистый углерод с сохранением горючести газа, а азот воздуха вытеснял газы к выходу из формы для сжигания на ее поверхности в виде стабильного факела без запаха с полным обезвреживанием. Для выполнения каналов в песке вакуумируемой формы и в модели с ППС учтены решения [10-13], в том числе с возможностью объединения двух газоотводных каналов в один. Простейшие способы выполнения каналов в разовых моделях состоят в прожигании модели металлическим прутом с концом, нагретым до красного цвета, или механическое вырезание паза на глубину 5-10 мм снизу вверх по боковой стенке модели с последующей заклейкой его бумажной лентой или полоской синтетической пленки (скотчем), однако такие решения малопригодны для сложнофасонных моделей.

Разработанный нами способ ЛГМ с обезвреживанием газов опробовали в опытном литейном цехе института при изготовлении отливки «Стойка» из стали 45Л массой 109 кг. Отливка имела вид плоской прямоугольной плиты с круглым отверстием. Модель ее из ППС формировали плоскостью стенки вертикально (далее модель рассмотрена в этом положении) с сифонной боковой литниковой системой 1 (рис. 3).

В модели 2 сквозь одну из прибылей 3 и трубчатый выпор 4 (из ППС) провели снизу выходной канал 7 вверх за пределы формы. Выпор нарастили конусной надставкой из песчано-жидкостекольной смеси (не выше заливочной воронки), аналогично [7]. Канал 6 для подачи воздуха выполнили в стенке модели 2 вертикально в положении формовки модели в виде паза (как вариант) с проходным отверстием диаметром примерно 6 мм и продлили трубкой 5. Паз заклеили бумажной лентой, которую покрывали противопригарной краской вместе с моделью. Пластиковую трубку 5 (для пищевых коктейлей с коленом) диаметром 5,8 мм приклеили быстросохнущим клеем, возможна герметизация трубки лентой скотч. При формовке в сухом песке с вибрационным уплотнением песок сверху покрывал прибыли 3, его герметизировали синтетической пленкой, через отверстия в которой вывели за пределы формы выпор 4 и трубку 5, установили заливочную воронку, как в описаниях [7, 9].

Над выходным отверстием конусной надставки на треноге из проволоки закрепили электрический искровой воспламенитель – серийно выпускаемую зажигалку для бытовых газовых плит. Ее пластиковый корпус завернули в фольгу до металлической части, из которой сквозь прорези при включении вылетают искры, зафиксировали ее кнопку на включение для дистанционного подключения к электросети, а часть кабеля на поверхности формы разместили в металлорукаве. Такая зажигалка стоимостью от 80 руб. (в торговой сети) надежно и быстро зажигает газ, имеет простую и долговечную конструкцию. Применимы также электрические зажигалки с нагретой (до начала светимости красным цветом) проволокой из нихрома, их можно держать в потоке газа на протяжении всей заливки металлом формы и подключать последовательно для нескольких выпоров с соблюдением условий технической безопасности.

Верхний конец трубки 5 в экспериментальном варианте подключили к компрессору весом 1,2 кг, производительностью до 30 л/мин воздуха с электропитанием напряжением 12 В. Как вариант, также опробовали компрессорный ингалятор СN-02 MY выпускаемый компанией Vega Technjlogies Inc (Тайвань) для медицинского применения. Этот прибор с питанием от сети 220 В комплектуется гибкой трубкой длиной 2 м диаметром 4 мм, по которой поставляет 8,0 л/мин воздуха с давлением 0,06-0,09 МПа. Его габаритные размеры – 200 x 150 x 92 мм, вес – 1,3 кг.

Перед заливкой формы металлом ее подключили к вакуум-насосу, дистанционно включили электрозажигалку и начали заливку. За 2-3 секунды с начала заливки появилось пламя над выпором 4, дистанционно включили компрессор, отключили и отодвинули зажигалку от факела из пламени, который образовался и стабильно горел в течение всей заливки продолжительностью 44 с. Как только факел потух с признаками появления расплава металла в отверстии выпора на поверхности формы, сразу отключили компрессор, после чего через 2-3 с долили металл в литниковую воронку и завершили заливку формы. Отливку получили высокого качества. Компрессорное и зажигательное устройства легко переставлять и подключать для поочередной заливки металлом нескольких форм даже с одного ковша.

Равномерному газовыделению способствовало то, что нижний и боковой подводы металла к модели при заливке формы дают более равномерную газификацию модели, чем верхний подвод [7], при котором в начале заливки выделяется наибольший объем газа, поскольку при этом металл образует как зазор «металл-модель», так и идет газификация ППС вокруг струи, текущей сверху вниз сквозь модель. В нашем примере сгорание газа шло без образования дыма и напоминало горение природного газа на кухонной плите.

Подачей потока воздуха в зазор газификации ППС между металлом и моделью от начала выхода из трубчатого выпора первых порций газа, сразу вспыхнувших от искр зажигалки, как сигнал, что из формы пошел газ, обеспечили частичное окисление этого газа воздушным потоком, который без пульсирующего режима стабилизировал выход газа из отверстия выпора с равномерным его сгоранием до СО2 и паров Н2О, что характерно для окисления углеводородов типа ППС. При подъеме металла в форме над зеркалом металла сквозь канал 6 шел приток воздуха, который реагировал с образуемым газом, вытеснял его по каналу 7 для сгорания. В идеале со снижением газопроницаемости противопригарной краски на модели можно до минимума снизить насыщения песка продуктами ППС, стабильно сжигая на воздухе без дыма едва ли не все нагретые металлом газовые продукты деструкции модели с выходных отверстий на поверхности формы. Напомним, что температура газификации ППС составляет 450-470 °С. Горячий газовый поток расширяет канал 4. Для защиты от возможного засасывания в него газов вакуумируемой формой трубку 4 следует окрашивать плотной краской или обернуть фольгой, из которой также можно выполнить конусную надставку для инжекции воздуха в выходящий поток газа.

Рекомендация такого способа ЛГМ для изготовления средних или крупных отливок вызвана сложностью выполнения каналов в мелких тонкостенных моделях. Расчет газового режима формы производили с учетом исходных параметров отливки и литниковой системы, газопроницаемости огнеупорной краски и формовочного песка. В описанном примере подавали воздух в форму порядка 20-25 % от объема газа, который выделялся от газификации модели без подачи воздуха. Это минимально охлаждало металл, незначительно увеличивало объем газа от его частичного окисления (экзотермическая реакция) и поддерживало его высокую горючесть для стабильного сжигания.

Такой наддув воздуха с дожиганием газов при ЛГМ в формах из песчаной смеси со связующим (full mold casting) также может дать экономический и экологический эффекты. Если песчаную смесь формы применять многократно, то она меньше будет загрязняться продуктами газификации ППС, подавляющее большинство которых вытесняется воздухом за пределы формы, тогда меньше надо добавлять свежей смеси для восстановления свойств оборотной смеси. Чем меньше продуктов ППС попадет в формовочную смесь и оседает в ней, тем меньше будет ее газотворность, меньше газа выйдет в воздух цеха и уменьшится вероятность газовых дефектов отливок.

Описанный процесс ЛГМ с дожиганием газа вызвал разработку метода выжигания фигурных газоотводных каналов в модели с любыми типами литниково-питательных систем. Самым удобным оказалось прожигание такого канала вдоль стенки модели, оставляя на поверхности модели щель не шире 1 мм. Для этого приспособили электрические инструменты на основе паяльника (рис. 4) или выжигателя по дереву (рис. 5), нагретый рабочий орган (жало) последних выполняли из нихромовой проволоки толщиной до 1 мм.

Кроме того, при повороте изогнутого конца U-образного жала на 90 градусов относительно его двух прямых проволочных концов, зажатых в токосъемники (рис. 5), можно получить кольцо (одно или два, как спираль), которое при движении инструмента в глубине стенки модели прожигает канал диаметром 6-8 мм, а два конца проволоки следуют друг за другом и образуют вдоль поверхности модели щель толщиной до 1 мм, которую заклеивали бумажной или полимерной лентой (скотч) или клиновой вставкой из ППС. При фигурной поверхности модели к ручке инструмента крепили ролик, качение которого по модели упрощает прожигание каналов на примерно одинаковую глубину, регулируемую расстоянием от ролика до нагретого жала. Также прожигание каналов в модели можно выполнять импульсным электропаяльником с U-образным двухконтактным жалом из медной проволоки или приспособить имеющиеся в продаже термоножи для резки синтетических тканей, в клеммы которых вставить жало из нихромовой проволоки. Отработка операции прожигания ручным электроинструментом канала на модели типа (рис. 3) показала, что возможно ее выполнение в течение не более минуты.

Сжигание газов за пределами формы значительно снижает мощности и энергозатраты вытяжной вентиляции, улучшает условия труда в литейном цехе, полностью исключая попадание в него газов из формы, и имеет экологический эффект снижения загрязнения окружающей среды. Удаление газа по каналам расширяет применение для ЛГМ-моделей из полимеров повышенной плотности (40-50 кг/м3 , как для способа Replicast [1]) и газотворности, в частности, получаемых из экструзионного ППС, широко применяемого для резки моделей на 3D-фрезерах (станках с ЧПУ), а также с помощью 3D-печати, которые имеют высокие прочность и чистоту поверхности, что, соответственно, повышает точность и чистоту поверхности отливок. Для традиционного ЛГМ-процесса [1] с полностью закрытой песком формы моделью плотность ППС для моделей лимитирована, обычно до 25 кг/м3, во избежание упомянутых излишних пульсаций давления и избыточного газовыделения. Применение нескольких или с диаметром 10-20 мм газоотводящих каналов будет способствовать повышению качества крупных отливок по массивным моделям из ППС, при литье которых вакуумный насос иногда не успевает откачать из формы слишком большой объем газа, и возможны обвалы формы из вакуумируемого песка в тех местах формы, где уменьшается уровень разрежения.

На рис. 6 приведены примеры моделей из обширной практики ФТИМС НАН Украины. Такого типа модели рекомендованы автором для ЛГМ-процесса с нейтрализацией газов дожиганием за пределами песчаной формы.

Кроме совершенствования оснастки, инструмента и технологии принудительного удаления с последующим сжиганием продуктов газификации, дальнейшие исследования направлены на создание аналитической модели газодинамики процесса с учетом регулирования (уровнем расхода нагнетаемого воздуха) степени окисления и возрастания при этом объема газа, а также на выполнение расчетов тепловых эффектов окисления углеводородов в полости формы для обоснования режимов литья различных типов конструкций и весовых категорий отливок, вида и температуры заливаемого металла. Подлежит исследованию режим теплового баланса в литейной форме в попытке компенсации расхода тепла на эндотермические процессы газификации за счет выделения тепла от экзотермических реакций окисления продуктов газификации.

Литература

1. Шуляк В. С. Литье по газифицируемым моделям. Санкт-Петербург: Профессионал. 2007. – С. 405.

2. А. с. СРСР № 136014, МКИ В 22 С 9/04 Изготовление отливок по моделям из пенопласта / А.Р. Чудновский. – Заявл. 08.07.1960; опубл. 1961, Бюл. № 1.

3. А. с. СРСР № 1740100 А1, м. кл. В 22 С 9/00. Способ формовки / В.И. Бабаев, А.А. Колпаков, Е.Д. Пигаев. Опубл. 15.06.1992. Бюл. № 22.

4. Патент 10905 Украина, МПК В22 С9 / 04. Способ литья по вакуумным формам. А. С. Круглик, В. Б. Мовчанов, В.А. Горовой. Опубл. 25.12.1996. Бюл. № 4.

5. Дорошенко В.С., Бердыев К.Х. Газодинамический баланс в песчаной форме при литье по газифицируемым моделям. – Литье Украины. – 2016. – № 4. – С. 20-24.

6. Патент 93723 Украина, МПК В22D 18/06, 18/04, 18/08, 27/13, 27/15, В22С 9/04. Способ литья металла по одноразовым моделям в песчаную форму под действием перепада давления / О.И. Шинский, В.С. Дорошенко. Опубл. 10.03.2011. Бюл. № 5.

7. Патент 67906 Украина, МПК В22 С9 / 04. Способ литья по газифицируемым моделям / О.И. Шинский, В.Т. Шульга, Л.П. Вишнякова и др. Опубл. 10.09.2007. Бюл. № 14.

8. Дорошенко В.С., Болюх В.А. Получение крупных стальных отливок по газифицируемым моделям с использованием наливной формовки // Тяжелое машиностроение. – 2010. – №10. – С. 16-20.

9. Патент 147217 Украина, МПК8 B22C 7/02, B22C 9/04. Способ литья металла по моделям, газифицируемым с окислением продуктов газификации / О.И. Шинский, В.С. Дорошенко. Опубл. 24.04.2021, Бюл. № 16.

10. Патент 2020026 Россия, МКИ В22С 9/02. Способ изготовления форм вакуумно-пленочной формовки / В.С. Дорошенко, Н.И. Шейко. Опубл. 30.09.1994. Бюл. №18.

11. Патент 80656 Украина, МПК В22С 7/00, В22С 9/02. Модель для вакуумной формовки / О.И. Шинский, В.С. Дорошенко. Опубл. 10.10.2007. Бюл. № 16.

12. Патент 85515 Украина, МПК В22С 9/02. Способ изготовления вакуумируемых форм / О.И. Шинский, В.С. Дорошенко. Опубл. 26.01.2009. Бюл. № 2.

13. Патент 91224 Украина, МПК В22С 9/02. Способ формовки по разовым моделям / О.И. Шинский, В.С. Дорошенко, О.В. Нейма. Опубл. 25.06.2014. Бюл. № 12.