ООО «Гефест» производит отливки в соответствии с ГОСТ 977-88 «Отливки стальные. Общие технические условия». Технология получения отливок: вакуумно-пленочная формовка (ВПФ) и ХТС-процесс на основе фенольно-щелочной системы (система связующих альфа-сет). Также ООО «Гефест» создает отливки массой до 1 кг методом оболочковой формовки (кронинг-процесс).

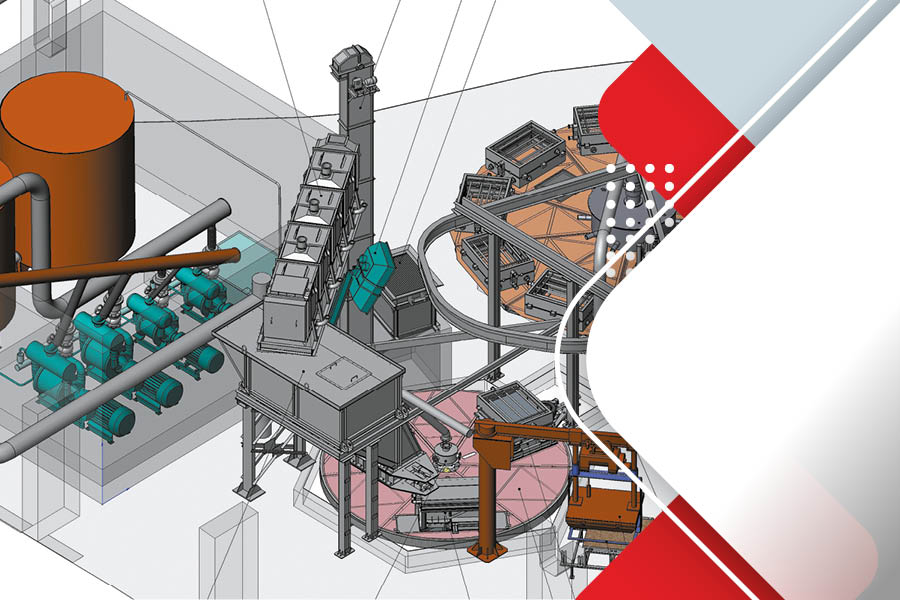

Основная линия вакуумно-пленочной формовки обеспечивает бесперебойное получение качественных литых заготовок с рядом преимуществ перед традиционными методами литья.

Принципиальное и значимое отличие ВПФ от традиционных способов заключается в технологии изготовления форм, а именно в применении:

– эластичной синтетической пленки;

– сухого песка без связующего;

– вакуума как средства уплотнения формы.

Преимущества:

– получение заготовок высокой точности с минимальными припусками на механическую обработку (или отказ от припусков);

– изготовление заготовок с шероховатостью поверхности на уровне Rz 20-40 мкм;

– уменьшение толщины стенки в 1,2-1,3 раза по сравнению с литьем в сухие песчано-глинистые формы;

– исключение операций смесеприготовления;

– сокращение расходов формовочных песков;

– улучшение санитарно-гигиенических условий труда;

– минимальный экологический ущерб.

Сущность процесса заключается в использовании в качестве формовочного материала только чистого песка без связующих добавок. Геометрические формы отливок выдерживаются за счет применения вакуума, специальных опок, пленки, накладываемых на модели и формы. После выбивки отливок из формы песок охлаждается на виброохлаждающих установках и поступает для повторного использования на основную линию.

На производстве ООО «Гефест» осуществляется входной контроль технологических шихтовых материалов при их приемке согласно входящему сертификату соответствия и марке материала, химическому составу. Производится полный контроль химического состава стали в процессе выплавки, химический состав стали фиксируется при отборе конечной пробы в ковше при заливке форм. Проба отбирается после каждой корректировки химического состава при плавке или добавления того или иного компонента согласно требованиям ГОСТа 977-88. В процессе изготовления отливок до термической обработки и по сле производится замер твердости стали по Бринеллю.

Лаборатория ООО «Гефест» осуществляет работы по исследованию и идентификации микроструктуры стали. Из неразрущающих методов контроля на предприятии используют рентген (на основе договора, заключённого между ООО «Гефест» и ООО «Надежда», г. Набережные Челны). На производственной площадке ООО «Гефест» осуществляется работа (с формированием отчета) по определению возможных скры тых дефектов в отливке.

Производство использует способ получения литья на основе вакуумно-пленочной формовки (V-процесс). Плавка ведется в индукционных печах с применением дуплекс-процесса (дуговая + индукционная печи). Плавка позволяет получать жаропрочную и низкоуглеродистую сталь с содержанием углерода от 0,05 % и более.

Плавильный комплекс состоит из двух печей емкостью 500 кг и основной дуговой сталеплавильной печи постоянного тока ДСП-1,5 емкостью 1 500 кг.

Для отливок 9 класса точности с массой до 1,0 кг используются: технология машинной формовки, хот-бокспроцесс, оболочковая формовка (кронинг-процесс), заливка форм, расположенных в стопку.

Смесь ХТС производится на автоматизированном комплексе смесеприготовительного стержневого оборудования, шнековый смеситель – с автоматической дозировкой компонентов.

На крупногабаритное литье освоена технология ХТС (холоднотвердеющая смесь) и система связующих альфа-сет. Размеры опок: 2 000 мм × 2 000 мм × 600-750; 1 500 мм × 1 500 мм × 400-650. Для отжига и нормализации отливок используются термические печи с выдвижным подом ПВП-3 000 и ПВП-5 000 производства компании «Накал». Очистку стальные отливки проходят в дробеметных камерах. При производстве отливок используются высококачественные материалы импортного и отечественного производства.

Контроль качества производится лабораторией физико-химических свойств отливок, что позволяет проводить анализ химического состава металлов, локальный спектральный анализ, а также экспресс-контроль химического состава стали по ходу плавки.

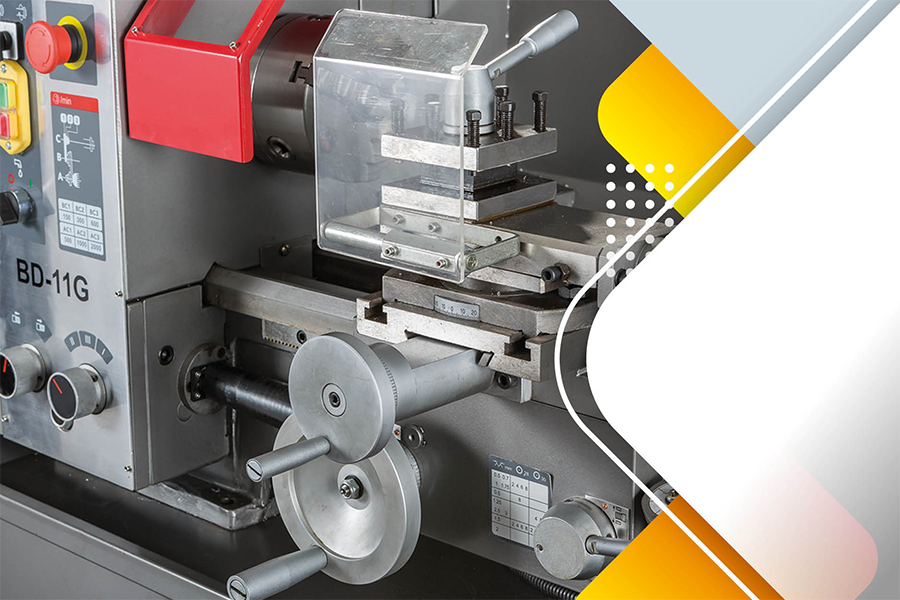

На предприятии имеется свой собственный модельный участок, оснащенный новым современным комплексом оборудования – обрабатывающими центрами. Материал оснастки: пластик импортного производства. Выплавляемые марки стали: 20Л; 20ГЛ; 12Х18Н9ТЛ; 12Х18Н12М3ТЛ; 20Х5МЛ; 20ГМЛ; 20ГСЛ; 30ХМЛ и др.

План мероприятий по модернизации литейномеханического завода «Гефест» на 2019-2020 гг.:

• подготовка закрытого склада модельной оснастки со стеллажами под хранение демонтированной оснастки и оснастки на фанерных вкладышах;

• строительство и монтаж плавильного комплекса (2 печи) – увеличение объема индукционных плавильных установок для производства 1-2 тонн жидкого металла;

• строительство нового отдельного участка ручной формовки (ХТС) с размером опок 1 400 мм × 1 400 мм × 500 мм под средние отливки;

• установка дробеметных проходных камер под крупногабаритное литье;

• строительство участка механической обработки отливок с обрабатывающими центрами.