Разработка новых типов трубопроводной арматуры и разъёмных соединений для нефтегазовой отрасли является сложной научнотехнической задачей, требующей от конструктора не только выдающихся инженерных навыков, но и наличия в его распоряжении развитой научно-исследовательской, технологической и инженерной инфраструктуры. В первую очередь это касается разработки изделий, ориентированных на применение в тяжелых и экстремальных условиях эксплуатации, таких как высокие давления, температуры, динамические нагрузки и т. д.

Неверный учет отмеченных факторов, действующих на изделие во время эксплуатации, может существенно сокращать его жизненный цикл и становиться причиной появления аварийных ситуаций и инцидентов на производстве. Так, анализ аварийности на отечественных предприятиях нефтегазовой отрасли показывает, что подавляющее их количество происходит по причине разгерметизации разъёмных соединений оборудования [1-4]. При этом в качестве основных причин разгерметизации отмечаются неправильно выбранные на стадии проектирования материальное и конструктивное исполнения разъемных соединений, не обеспечивающие надежную и длительную эксплуатацию при фактически действующих повреждающих факторах.

Учитывая сложившуюся ситуацию, АО «ИркутскНИИхиммаш» на постоянной основе проводит мероприятия по разработке и внедрению новых перспективных конструкций трубопроводной арматуры и разъёмных соединений, а также совершенствованию методов их расчета и оптимизации [5-7]. В Институте имеется обширная научно-исследовательская и испытательная база, а также опытно-промышленное производство, что создает оптимальные условия для развития в указанном направлении.

Для оптимального проектирования трубопроводной арматуры и разъёмных соединений специалистами Института разработано собственное специализированное программное обеспечение, базирующееся на применении метода конечных элементов [8, 9]. Отмеченное программное обеспечение позволяет осуществлять:

• параметрическую оптимизацию геометрии деталей технологического оборудования, включая трубопроводную арматуру и разъёмные соединения;

• прочностной анализ технологического оборудования;

• уточненный расчет спектров собственных колебаний оборудования с учетом действия статических нагрузок;

• динамический анализ оборудования при действии вибрационных, сейсмических и др. видов динамических нагрузок;

• расчетно-экспериментальную оценку напряженно-деформированного состояния оборудования по результатам натурных исследований.

В основе разработанного программного обеспечения лежит авторская библиотека объёмных конечных элементов со смешанной степенью интерполяции как геометрии, так и перемещений, а также возможностью сочетания в одном конечном элементе как субпараметрического, так и изопараметрического подходов. Это позволяет получать требуемые оптимальные решения в кратчайшие сроки при сохранении приемлемой точности расчетов (рис. 1).

Библиотека (табл. 1) представлена пятью объемными конечными элементами, а именно гексаэдром с числом узлов от 8 до 32, элементом гибридной формы с числом узлов от 7 до 29, призмой с числом узлов от 6 до 24, пирамидой с четырехугольным основанием с числом узлов от 5 до 21 и тетраэдром с числом узлов от 4 до 16.

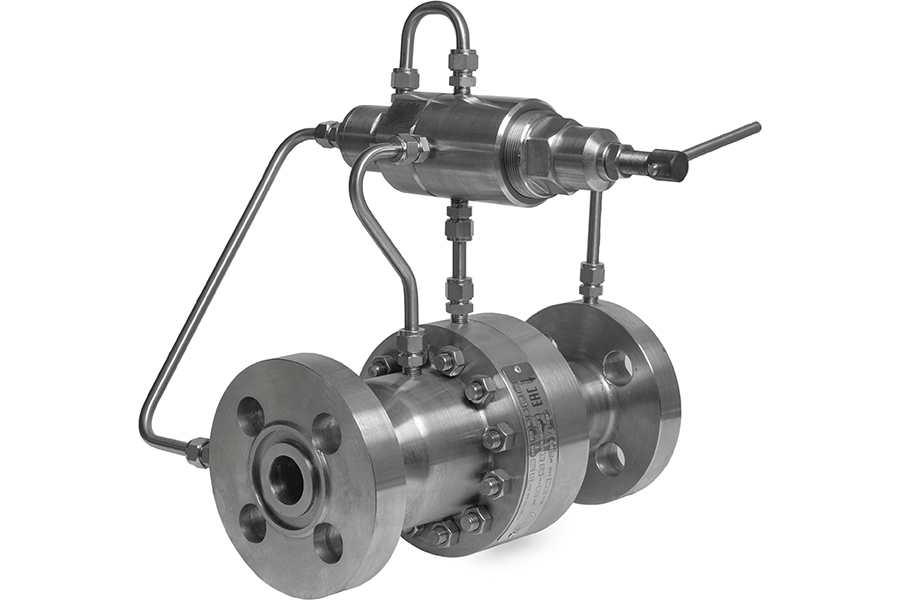

Одной из перспективных разработок Института стали так называемые бугельные разъемные соединения, являющиеся более совершенными и технологичными аналогами классических фланцевых разъемных соединений. Данное направление успешно развивается в Институте с 2002 г. под научным руководством д.т.н. Погодина В.К. В последние десятилетия разработано и внедрено в промышленность порядка 10 новых конструкций бугельных соединений [10-14], а также методик по их расчету и конструированию, в т. ч. принятых на национальном уровне [15, 16]. Бугельные разъёмные соединения являются разновидностью муфтовых разъёмных соединений [1, 3].

Бугельные разъёмные соединения могут применяться для герметизации трубопроводов, сосудов, аппаратов опасных производственных объектов, в т. ч. работающих при высоких давлениях и температурах. По сравнению с фланцевыми разъёмными соединениями бугельные разъёмные соединения обладают целым рядом преимуществ, ключевым из которых является в разы меньшая металлоёмкость. Так, по данным [1], металлоёмкость БРС для трубопровода диаметром 50 мм при давлении рабочей среды 35 МПа приблизительно в 7 раз меньше стандартного фланцевого соединения. На рисунке 2 изображен пример, визуально подчеркивающий преимущества бугельных соединений перед фланцевыми. Указанные соединения изготовлены в АО «ИркутскНИИхиммаш» для сопряжения частей трубопроводов DN 50, PN 320.

Помимо очевидных преимуществ в металлоёмкости бугельные разъёмные соединения прекрасно демонстрируют себя в условиях повышенных вибраций, свойственных, например, трубопроводным обвязкам насосно-компрессорного оборудования [17].

Для оценки показателей надежности бугельных соединений при работе в отмеченных условиях в Институте под руководством к.т.н. Трутаева С.Ю. проводился специальный комплекс расчетных и натурных исследований (рис. 3). Исследования были направлены на определение условий работоспособности бугельных разъёмных соединений по критерию сохранения оптимальной формы эпюры контактного давления при эксплуатации в условиях действия вибрационных нагрузок. В частности, было установлено, что работоспособность бугельных разъёмных соединений сохраняется при относительном динамическом перемещении между самим бугелем и примыкающим к нему участком трубопровода до 100 мкм. Несмотря на кажущуюся малость данного показателя, в реальных условиях эксплуатации этот параметр практически не достижим. Так, например, для бугельного разъёмного соединения, размещенного в середине пятиметрового пролета трубопровода DN 120, отмеченные относительные перемещения в 100 мкм могут быть достигнуты при амплитуде вынужденных колебаний трубопровода более 10 мм в стреле прогиба, что в десятки раз превышает допустимый уровень вибрации [18].

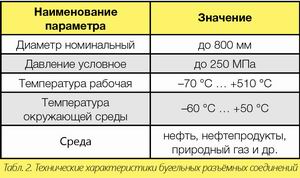

На сегодняшний день Институтом выпускается целый спектр бугельных разъёмных соединений по ТУ 3647 – 067 – 00220227 – 2016 [19] для различных сфер применения со следующими техническими характеристиками (табл. 2).

В зависимости от требуемых параметров эксплуатации в бугельных разъёмных соединениях могут быть использованы различные типы уплотнительных поверхностей для использования совместно с металлическими или неметаллическими уплотнительными кольцами (рис. 4). Так, например, на высокие давления и температуры применяется бугельное разъёмное соединение с уплотнением типа СКОУ по ГОСТ Р 55429 [15].

По требованию заказчика бугельные разъемные соединения могут поставлять как в качестве отдельного изделия с ниппелями под приварку (рис. 5а), так и в составе технических устройств, например, трубопроводной арматуры (рис. 5б), технологических аппаратов (рис. 5в), трубопроводов (рис. 5г).

Разработка и внедрение на реальных производствах нефтегазовой отрасли перспективных конструкций трубопроводной арматуры и разъёмных соединений является сложной научно-технической задачей, требующей применения самых современных подходов к процедурам проектирования, изготовления, испытания и апробации конечных изделий.

Предлагаемые АО «ИркутскНИИхиммаш» подходы к проектированию трубопроводной арматуры и разъемных соединений, а также разрабатываемые и внедряемые Институтом уникальные методики и программное обеспечение позволяют решить указанную задачу в полном объеме, что обеспечивает длительную и надежную эксплуатацию технологического оборудования на многих предприятиях нефтегазовой отрасли РФ.

АО «ИркутскНИИхиммаш» приглашает к сотрудничеству промышленные предприятия, проектные организации, торговые компании, выражая готовность изготовления трубопроводной арматуры и бугельных разъемных соединений по конкретным требованиям заказчиков согласно опросным листам.

1. Погодин, В. К. Разъёмные соединения и герметизация в оборудовании высокого давления / В. К. Погодин. – Иркутск : ИркутскНИИхиммаш, 2001. – 405 с.

2. Продан, В. Д. Герметичность разъёмных соединений оборудования, эксплуатируемого под давлением рабочей среды : учеб. пособ. / В. Д. Продан. – Тамбов : Изд-во ФГБОУ ВПО «ТГТУ», 2012. – 280 с.

3. Божко, Г. В. Разъёмные герметичные соединения / Г. В. Божко // Вестник Тамбовского государственного технического университета. – 2010. – Т. 16, № 2. <strong>– С. 404-420.

4. Погодин, В. К. Разъёмные соединения. Технология применения в оборудовании под избыточным давлением. Проектирование / В. К. Погодин : в 2 т. – Братск : Изд-во БрГУ, 2013. – Т. 1. – 366 с.

5. Трутаев, С. Ю. Инновационные подходы к проектированию новых типов разъёмных соединений / С. Ю. Трутаев, В. К. Погодин, А. Д. Михайлов // Научная индустрия европейского континента : материалы IX международной научно-практической конференции (01-03 декабря 2013 г.). – Прага (Чехия), 2013. <strong>– С. 50-52.

6. Создание нормативной базы на сборку, техническое обслуживание и ремонт разъёмных соединений с уплотнительными прокладками из терморасширенного графита / В. К. Погодин [и др.] // Безопасность труда в промышленности. – 2005. – № 2. – С. 45-49.

7. Трутаева, В. В. Разработка методов оптимального проектирования разъёмных соединений высокого давления / В. В. Трутаева, С. Ю. Трутаев, В. К. Погодин // Химическое и нефтегазовое машиностроение. – 2015. – № 9. – С. 22-25.

8. Зенкевич, О. Метод конечных элементов в технике / О. Зенкевич. – М. : Мир, 1975. – 542 с.

9. Бате, К. Численные методы анализа и метод конечных элементов / К. Бате, Е. Вильсон. – М. : Стройиздат, 1982. – 448 с.

10. Разъёмное соединение [Текст] : пат. 2280210 РФ : МПК F16L23/02 / Погодин В. К. [и др.] ; заявитель и патентообладатель ОАО «Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения». – № 2005103073/06 ; заявл. 07.02.2005 ; опубл. 20.07.2006. – 3 c.

11. Разъёмное соединение [Текст] : пат. 2280209 РФ : МПК F16L21/02 / Погодин В. К. [и др.]; заявитель и патентообладатель ОАО «Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения». – № 2005121860/06 ; заявл. 11.07.2005 ; опубл. 20.07.2006. – 3 c.

12. Разъёмное соединение [Текст] : пат. 2322632 РФ : МПК F16L21/02 / Погодин В. К. [и др.] ; заявитель и патентообладатель ОАО «Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения». – № 2006128541/06 ; заявл. 04.08.2006 ; опубл. 20.07.2008, Бюл. № 20/2008. – 3 c.

13. Разъёмное соединение [Текст] : пат. 121336 РФ : МПК F16L23/02 / Гридин Г. Д., Кузнецов К. А., Хабуев В. О. ; заявитель и патентообладатель ОАО «Иркутский научно - исследовательский и конструкторский институт химического и нефтяного машиностроения». – № 2011125669/06 ; заявл. 22.06.2011 ; опубл. 20.10.2012. – 3 c.

14. Разъёмное соединение [Текст] : пат. 2440534 РФ : МПК F16L21/00 / Гридин Г. Д., Кузнецов К. А. ; заявитель и патентообладатель ОАО «Иркутский научно- исследовательский и конструкторский институт химического и нефтяного машиностроения». – № 2010124228/06 ; заявл. 11.06.2010; опубл. 20.01.2012. – 3 c.

15. ГОСТ Р 55429 – 2013. Соединения бугельные разъёмные. Конструкция, размеры и общие технические требования. – 2013. – 30 с.

16. ГОСТ Р 55430 – 2013. Соединения трубопроводов разъёмные. Оценка технического состояния и методы испытаний. Безопасность эксплуатации. – 2013. – 42 с.

17. Якубович, В. А. Оценка вибросостояния энергомеханического оборудования : справ. пособ. / В. А. Якубович. – М. : РАО ГАЗПРОМ, ДАО «ОРГЭНЕРГОГАЗ», ИТЦ «ОРГТЕХДИАГНОСТИКА», 1997. – 215 с.

18. ГОСТ 32388 – 2013. Трубопроводы технологические. Нормы и методы расчета на прочность, вибрацию и сейсмические воздействия. – 2013. – 120 с.

19. ТУ 3647 – 067 – 00220227 – 2016. Бугельные разъёмные соединения. – Иркутск : АО «ИркутскНИИхиммаш», 2016. – 27 с. Размещено в номере: «Вестник арматуростроителя», № 6 (55) 2019