Пластиковые дисковые затворы сравнительно недавно появились на российском рынке запорной арматуры и на сегодняшний день представлены только импортными образцами из поливинилхлорида или хлорированного поливинилхлорида. Они обладают очевидным

преимуществом по сравнению с затворами в металлическом корпусе — высокой коррозионной стойкостью как по отношению к прокачиваемым средам, так и по отношению к окружающей среде. Кроме того, они недороги и просты в эксплуатации.

Однако эти затворы обладают недостаточной теплостойкостью: максимальная температура эксплуатации не превышает 60оС, а оборудование рассчитано на невысокие давления. Помимо этого, приводимые данные о ресурсе зачастую не достоверны, так как основаны не на реальных испытаниях, а на сравнительных оценках. Так, исследование долговечности пластикового дискового затвора из ПВХ импортного производства показало падение герметичности с 1,3 МПа до 0,1 МПа после заявленных как гарантированный ресурс 5000 циклов «открыто-закрыто».

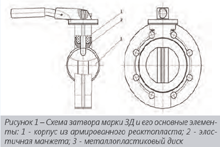

Изучение причин падения показателя герметичности показало, что оно обусловлено деградацией основного уплотнительного элемента — эластичной манжеты. Такое положение объясняется отсутствием ресурсных испытаний перед запуском в производство, а также недостаточностью данных зависимости ресурса от конструктивно-технологических параметров затворов. Поэтому необходимо исследование основных закономерностей, определяющих работоспособность пластикового затвора и зависимость ресурса от конструктивно-технологических факторов. Исследование проводили на серийных затворах марки ЗД производства ООО «Константа-2», изготавливаемых по ТУ 3700-016-34724672-2012, рис.1.

Основными элементами затвора являются корпус, поворотный диск и эластичная манжета.

От их конструкции и исполнения в значительной степени зависят характеристики работоспособности. Данные затворы имеют несколько особенностей: по жесткости и теплостойкости они приближаются к затворам в металлическом корпусе, а по коррозионной стойкости они не уступают пластиковым затворам из ПВХ. Односекционный корпус изготовлен из термореактопластов, обладающих высокой химической стойкостью, прочностью и жесткостью за счет армирования, что увеличивает максимальную температуру эксплуатации до 200оС; композитный диск изготовлен из высокохимстойкого термостойкого полимера с армирующим металлическим вкладышем, что позволяет прокачивать среды любой агрессивности при высоких давлениях; манжета имеет удерживающую конструкцию и изготавливается из резины, обладающей высокой стойкостью в отношении рабочих сред и теплостойкостью.

Отмеченные выше особенности конструкции определяют прочность, тепло- и коррозионную стойкость корпуса и диска.

Такие характеристики работоспособности затвора как максимальное рабочее давление и ресурс, измеряемый как максимальное количество циклов «открыто-закрыто», долговечность, определяемая как период времени, при котором затвор сохраняет заявленные характеристики, главным образом зависят от характера взаимодействия поворотного диска с манжетой. Согласно [1], в контактных уплотнениях неподвижных соединений механизм герметизации определяется характером контакта уплотняемых поверхностей соединения и уплотнителя, поэтому крайне важно, чтобы конструкция имела шероховатость поверхностей, а структура стыка при их сближении под действием сил создавала контактное давление.

Следовательно, величина контактного давления, развивающегося в уплотнении, оказывается очень значимой для обеспечения высоких рабочих характеристик.

Для определения показателя долговечности использовали расчетно-экспериментальный метод, опирающийся на использование для расчета типовой модели эксплуатации, а также

статистические данные по эксплуатации подобного оборудования. Согласно [2], дисковый поворотный затвор является изделием непрерывного длительного применения, необслуживаемым в процессе эксплуатации, а его переход в предельное состояние определяется старением и изнашиванием. На основании этих данных определили полный средний срок службы затвора, который составил более 10 лет.

Таким образом, можно сделать несколько интересных выводов:

• Применение армированных реактопластов или термопластов для изготовления

корпуса затвора позволяет существенно расширить диапазон их применения и использовать их не только в системах водоподготовки и водопользования, но и в системах теплоснабжения ЖКХ.

• Современные технологии и материалы позволили получить уникальное для пластиковой

арматуры сочетание свойств: максимальную температуру эксплуатации до 200оС,

максимальное рабочее давление до 1,6 МПа, возможность эксплуатации в средах практически любой степени агрессивности.

О предприятии:

ООО «Константа-2» – это научно-производственное предприятие, основанное в 1993 году, где наряду с производством серийной продукции внедряются инновации – идет большая

работа по разработке и внедрению новых композиционных материалов на основе полимеров и изделий из них. Основатель и генеральный директор предприятия Зерщиков Константин Юрьевич – кандидат технических наук, как большинство наших ведущих сотрудников, окончил Волгоградский государственный политехнический университет. В настоящее время связи с «альма-матер» не прекращаются – кафедры университета проводят исследования по заказам нашего предприятия.

Основным профилем работы ООО «Константа-2» является производство уплотнений подвижных и неподвижных соединений из полимерных материалов и разработка новых материалов для их модернизации. Большое внимание уделяется изучению физико-механических свойств новых композиций на основе фторопластов ПЭЭК, ПФС, ПФА и других коррозионно- и теплостойких полимеров и доведению их характеристик до требуемых потребителем.

С 1996 года еще одним направлением деятельности организации стала антикоррозионная защита промышленного оборудования. В этой области мы также сочетаем выполнение

работ и инновационные разработки новых материалов для защиты от коррозии.

Сегодня ООО «Константа-2» – научно-производственное предприятие численностью в 100 человек, сотрудники которого владеют передовыми технологиями работы с полимерными и композитными материалами. В составе ведущих специалистов доктор технических наук и 4 кандидата технических наук, которые, наряду с организацией производства, постоянно ведут научно-исследовательскую работу. Завод имеет собственную лабораторию, результаты экспериментальной работы активно внедряются в производство, что позволило расширить перечень продукции и услуг нашей компании на практике, реализуя импортозамещение и предлагая потребителям совершенно новые продукты, разработанные специалистами ООО «Константа-2».

Литература:

1. А. И. Голубев, Л. А. Кондаков, В. В. Гордеев и др. Уплотнения и уплотнительная техника, Справочник, М., Машиностроение, 1994г.

2. ГОСТ 27.003-90 «Надежность в технике. Состав и общие правила задания требований по надежности».

Опубликовано в журнале "Вестник арматуростроителя" № 2 (37) 2017

Размещено в номере: «Вестник арматуростроителя», № 2 (37) 2017