В России арматуростроение началось в 1878 году в Санкт-Петербурге на Каменноостровском проспекте, когда саксонским промышленником Грошем был основан небольшой литейно — арматурный заводик. В 1887 году завод покупает немецкий подданный, коммерции советник Рихард Лангензипен.

Продукция предприятия в короткий срок становится известной в России и за рубежом. Это трубопроводная, котельная, пожарная арматура, насосы, медные трубы, пожарные краны, манометры, медная посуда в основном для военного ведомства. Завод Лангензипена интенсивно развивался, перестраивался. В 1895 году на нём работало 650 человек.

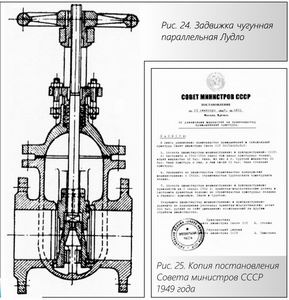

Продукция была непростая и могла бы сделать честь многим нынешним арматурным предприятиям. Это шаровые самозапорные клапаны для паропроводов DN 25-250, PN 8; «продувательный» клапан для котлов DN 25-80, PN 25; редукционные клапаны системы Розенкранц DN 15-150, PN 20; бронзовые запорные клапаны DN 8-20, PN 450; гидравлические пружинные предохранительные клапаны DN 6-15, PN 600, чугунные задвижки Лудло, названные в каталоге клапанами, DN 50-400, PN 10, 16 и другие.

В каталоге 1912 года можно найти продукцию, изготавливаемую по изобретениям. Это «продувательный» клапан для котлов «оригинал Либерман», конденсационный горшок «Эклепс» (привилегия инженера Хлебникова), редукционные клапаны системы Розенкранц, Зальцман и др. К 1912 году относится производство первой задвижки Лудло Георгиевским чугунолитейным и механическим заводом, основанным в 1907 году. За первое полугодие 1913 года этот завод изготовил 200 задвижек.

Средний выпуск арматуры, приходящийся на один завод, составлял в 1912 году 70 тонн в год. В 1932 году завод им. Молотова (ныне «Армалит») изготавливает для Кузнецка и Магнитки газовые задвижки DN 1500, 1700, 2200, 2400. Их обозначали ГМК — газовая Магнитка, Кузнецк. Высота задвижки диаметром 2200 составляла 7, а 2400 —10 метров.

Проектно-конструкторская контора, созданная при «РОСАТ» в декабре 1932 года на правах самостоятельного предприятия (носившая название «Армконструктор»), явилась базой для образованного в мае 1945 года Центрального конструкторского бюро арматуростроения. В 1941 году образуется Пензенский арматурный завод, в 1942 году первую задвижку изготавливает Благовещенский завод.

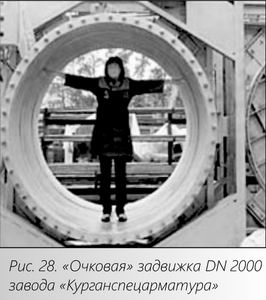

В 1949 году Председатель Совета министров, первый секретарь ЦК ВКП(б) И. Сталин подписал постановление о строительстве трёх мощных арматурных заводов. Уже в 1951 году начал выпуск продукции пока на арендованных площадях 2-й Пензенский арматурный завод (позже — «Пензтяжпромарматура»), а в 1954 году — Курганский арматурный завод. Завод в Армавире построен не был.

В 1962 году был создан Московский, а в 1964 году — Пензенский и Украинский филиалы ЦКБА.

Московский филиал ЦКБА был организован на базе Государственного союзного арматурного завода имени Е. Маленкова с конструкторским бюро по проектированию промышленной арматуры (КБППА). Его проекты арматуры использовались при прокладке первых советских магистральных газопроводов и на других объектах. В 1969 г. конструкторские работы филиала были переданы головному ЦКБА. Получили развитие работы технико-экономического направления. Это диктовалось необходимостью тщательного экономического анализа хозяйственной деятельности отрасли, научно обоснованного планирования ее развития.

Пензенский филиал ЦКБА специализировался на обеспечении заводов отрасли современными технологиями. Им была проведена большая работа по освоению электрошлакового переплава высококачественных коррозионностойких сплавов, проектировались и изготавливались испытательные стенды и оснастка. Украинскому филиалу ЦКБА поручили создание арматуры для космических объектов. Появилось новое направление в арматуростроении — космическое, была разработана и изготовлена арматура и элементы автоматики для малогабаритных агрегатов и блоков, которые успешно эксплуатировались на межпланетных модулях «Венера», «Вега», «Фобос», «Астрон», орбитальных станциях «Салют», «Мир», космических кораблях «Союз».

В 1965 году арматурные заводы вошли в подчинение Министерства химического и нефтяного машиностроения СССР. Министерству удалось провести реконструкцию и техническое перевооружение 17 предприятий, построить 8 новых мощных арматурных заводов.

Производство арматуры и приводов для атомных реакторов, пусковых комплексов космических кораблей, газо- и нефтепроводов больших диаметров и давлений потребовало от арматуростроителей усложнения конструкций, повышения качества, освоения новых технологий. Ремонт арматуры не входил в обязанности Минхиммаша.

В 50-60-е годы арматурными КБ и заводами была проведена громадная работа по разработке и освоению производства арматуры и приводов для атомных электростанций и корабельных установок. ЦКБА и его филиалами была разработана арматура для атомного ледокола «Ленин», атомных подводных лодок. Много арматуры для них было поставлено заводом «Знамя Труда». Родилось целое направление по атомной арматуре. Для бурно развивающихся магистральных газо- и нефтепроводов создаются комплексы крупногабаритной арматуры с диаметрами до 1400 мм на давление до 80 атмосфер. Для выполнения этих программ на Алексинском арматурном заводе «Тяжпромарматура», Пензенском ПТПА, Усть-Каменогорском арматурном заводе построены современные комплексы цехов с производительными обрабатывающими центрами и гальваникой.

Большую роль в развитии отечественного арматуростроения сыграло ЦКБА со своими филиалами. Автор в 1962 году поступил на работу в научно-исследовательский и конструкторский отдел приводных устройств ЦКБА, а с 1973 по 1990 год работал главным инженером и заместителем директора по научной работе.

В 1958 году принимается постановление Совета министров СССР «Об увеличении производства трубопроводной арматуры». Численность ЦКБА разрешалось увеличить на 200 человек. В 1959-1961 годах ЦКБА интенсивно расширялось.

Конструкторскими отделами, именовавшимися по названию типов арматуры (задвижек, кранов, дистанционных приводных устройств и т.д.), руководили опытные специалисты, работавшие в арматуростроении с довоенной поры с перерывом в годы войны. Был продуман процесс эффективного вовлечения в работу недавно принятых в коллектив конструкторов. Такому специалисту поручалось разработать новую арматуру по образцу проверенной производством и эксплуатацией. В процессе разработки к кульману подходили технологи, металловеды, литейщики, коррозионисты, сварщики, рекомендовали технические решения с учетом производственных возможностей будущих изготовителей, подписывали чертежи. Комплект готовых чертежей поступал в расчетный отдел, выполнявший проверочный прочностной расчет корпусных и силовых деталей, а также расчет гидравлических характеристик регулирующей и предохранительной арматуры. Расчетчики никогда не давали рекомендаций по уменьшению толщины стенок или облегчению конструкций. Их задачей было обеспечение гарантированной прочности новой арматуры (в первый период работы в ЦКБА удивляло заявление о том, что арматура в системах надежнее, чем трубы). Из расчетного отдела комплект документации отправлялся в нормативно-технический отдел (сокращенно «нормоконтроль»). В этом отделе проверялись правильность использования терминологии, соответствие ГОСТам, ОСТам, руководящим документам организации. Отдел дополнительно выполнял и расчеты размерных цепей.

Несмотря на стремление руководства Министерства химического и нефтяного машиностроения СССР, Госплана и Госснаба СССР максимально удовлетворить потребность народного хозяйства в новой и серийной арматуре, в стране ощущался ее большой дефицит. Безоговорочно снабжались только объекты, имеющие оборонное значение, а также включенные в Народно-хозяйственные планы страны и Директивы на пятилетки. Другие строящиеся или реконструируемые предприятия получали арматуру лишь после многочисленных согласований.

Наиболее дефицитной была стальная и нержавеющая арматура. Арматура не могла быть выделена без фондов Госснаба. Чтобы убедиться в степени обоснованности просьб потребителей, им предписывалось получить согласование ЦКБА. Представители нуждающихся организаций привозили в ЦКБА перечни арматуры, предусмотренной проектами. Главные конструкторы проектов, закрепленные за основными отраслями страны, рассматривали каждую позицию обширных списков. Они начинали с предложения применить арматуру из полимерных материалов, для производства которой имелись избыточные производственные мощности. Это были клапаны с DN от 25 до 150 из полипропилена на PN 6 бар. Список дефицита несколько уменьшался. Затем следовало предложение, касающееся арматуры из серого, а за ней и ковкого чугуна. Далее рассматривалась возможность применения арматуры из углеродистой стали, потом низколегированной, затем нержавеющей и арматуры из титана. Если никакой серийной арматуры подобрать не удавалось, изучалась возможность проектирования новой арматуры отделами ЦКБА или его Украинского филиала в Киеве. Конечно, учитывались и производственные возможности заводов-изготовителей. В самую последнюю очередь давалось заключение о необходимости закупки арматуры по импорту.

Поставки арматуры зарубежными фирмами ограничивались всеми способами. Министерствам, не осуществляющим поставки своей продукции на экспорт, валюта вообще не выделялась. Весь дефицит Госплан и Госснаб старались сосредоточить у экспортеров — в министерствах нефтяной и газовой промышленности. Министерствам, ответственным за производство продовольствия, товаров народного потребления, базовые отрасли (металлургия, химия, нефтехимия, нефтепереработка и т.п.) изредка выделялась валюта для покупки целых производственных комплексов, в технологических линиях которых была арматура известных арматурных фирм. С ней обязательно знакомились сотрудники ЦКБА. Цены на арматуру и приводы устанавливал Государственный комитет цен.

За основу при определении цены на новую продукцию всегда принималась себестоимость базовой модели, затем выстраивался ценовой ряд в функциях DN и PN. Размер прибыли определялся из нормативов. Изготовители не очень боролись за высокую прибыль, все равно ее большая часть изымалась в бюджет страны и в министерство для формирования централизованных фондов капитального строительства, планового обновления оборудования, финансирования создания новой техники и т.п. Споры велись в основном за повышение стоимости продукции, ведь и заводу, и министерству Госпланом определялся план в деньгах и номенклатуре, а его было легче выполнить, изготовив определенное количество дорогой продукции. Выполнение плана всегда было определяющим в оценке деятельности руководителя любого ранга. За итогами выполнения плана предприятий пристально следили партийные органы: райком, горком и обком. В одном областном центре директора крупного арматурного завода обком КПСС буквально заставил приписать небольшую сумму к итогам выполнения плана месяца. Через несколько лет эта приписка всплыла при проверке деятельности завода комиссией Народного контроля СССР. В акте проверки первоначальная сумма была увеличена во столько раз, сколько месяцев прошло после события. Получилась внушительная цифра. Директор завода пытался объясниться, однако никто не решился ему помочь. Несчастный руководитель пришел на прием к члену Политбюро, председателю Народного контроля СССР Соломенцеву, который попросил его показать партбилет, взял в руки и положил в стол. В результате суд определил наказание — 3 года тюрьмы. Бывшего директора одели в ватник и стали приводить на свой же завод под конвоем в качестве водопроводчика. А ведь он был сильным руководителем, которого уважали начальники и подчиненные.

Советские директора заводов заслуживали всяческого уважения. Нужно было так организовывать работу предприятия, чтобы выполнялся план, порой это было крайне трудно — вовремя не поступали заготовки, комплектующие детали и изделия, не хватало рабочих рук, оборотных средств. Случаи задержки выплаты зарплаты считались криминальными, директор рисковал партийным взысканием, а то и членством в партии. Это означало отстранение от должности, конец карьеры. Он отвечал за организацию питания сотрудников, устройство детских садов, шефство над школами, строительство жилья. Директора гордились построенными детскими садами, пионерскими лагерями, базами отдыха, подсобными хозяйствами, больницами, поликлиниками, здравпунктами, профилакториями.

К началу «перестройки» в СССР ежегодно производилось более 36 млн единиц арматуры, подавляющее большинство которой составляла арматура из чугуна и медесодержащих сплавов. Арматура из углеродистой, легированной и нержавеющей стали была крайне дефицитной.

В декабре 1991 года прекратил свое существование СССР. Менее чем через месяц было объявлено о либерализации цен, всё население и все предприятия в одночасье стали нищими. Разбойничья приватизация привела к остановке деятельности ряда отраслей народного хозяйства, породила массовую коррупцию, разграбление государственной собственности, отток капиталов за рубеж. Производство арматуры, как, впрочем, и другой продукции, продолжалось по инерции некоторое время на прежнем уровне, хотя никто не собирался ее покупать.

Руководители предприятий, привыкшие к тому, что их продукцию выкупают, а снабжение обеспечивается Госснабом и Госпланом, продолжали планировать выпуск цехам, пока были запасы, работали на склад. Зарплату стали выдавать продукцией. Когда поезда проезжали мимо станций Владимирской области, на перроне пассажирам предлагались хрустальные бокалы, вазы и другие изделия Гусь-Хрустального завода, в Павлове-на-Оке это были платки, в Жлобине — мягкие игрушки, в местах расположения воинских частей — предметы обмундирования. В это время расцвел контрафакт и фальсификация. Около каждого завода открылись пункты приема металла, в основном, ворованного.

Созданная в октябре 1990 года Всесоюзная ассоциация арматуростроителей стала именоваться Научно-Промышленной Ассоциацией Арматуростроителей. Заводы, лишившиеся опеки со стороны государства, оказавшись в сложном финансовом положении, вошли в ассоциацию и получили возможность опереться на опыт коллег, вырабатывать общую линию поведения в рыночных условиях. Сбытовые структуры были рады подключиться к создающейся базе данных о потребителях и производстве, ближе познакомиться с изготовителями, установить деловые и личные контакты. Ассоциация помогла многим предприятиям наладить успешный бизнес, изучая запросы участников сообщества и предлагая соответствующие им решения. ЦКБА же, лишившись организационной и финансовой поддержки руководящих структур государства и тем самым потеряв официальный статус «головной» и «базовой по стандартизации» организации отрасли, уже не могло выполнять руководящую роль в разработке и осуществлении технической политики в арматуростроении. Постепенно стальная арматура стала вытеснять чугунную. В 1999 году в России производилось 788 тысяч штук стальной арматуры и 6840 тысяч чугунной, в 2001 году соответственно 1108 и 4050. Много заводов, изготавливающих чугунную и цветную арматуру, остались на Украине и в других бывших республиках СССР.

Заводы, специализированные на выпуске массовой и чугунной арматуры, как правило, разорялись. Там, где были дальновидные руководители, наряду с чугунной, постепенно уходившей из производства, осваивалась стальная арматура, вместо вагранок появлялись сталеплавильные печи. В формовочном хозяйстве стали применять новые современные смолы для улучшения качества литых заготовок.

Народное хозяйство не могло обходиться без арматуры. Даже в самые трудные годы осуществлялись ее продажи. Наиболее разумные руководители осваивали систему рыночных отношений, искали нестандартные решения. Талантливый директор «Армагуса» А. А. Березкин организовывал рейсы автомашин, нагруженных арматурой, непосредственно к местам добычи и первичной переработки нефти и газа, перепрофилируя завод на производство стальной арматуры вместо чугунной, монтировал на территории завода блочную электротепловую станцию. Генеральный директор Новгородской фирмы «Сплав» Е. И. Шульман установил партнерские отношения с руководством атомных электростанций, организовал постоянные представительства сотрудников предприятия на местах эксплуатации, создал совместное предприятие с американской фирмой «Дрессер», ряд неарматурных компаний, входящих в корпорацию. Это позволило стабилизировать благополучие предприятия, финансировать его развитие. Создатель Группы «Интерарм» Е. В. Васильченко приобрел акции нескольких заводов, производящих энергетическую арматуру, создал большой склад с участком ремонта и придания товарного вида серийной непрезентабельной арматуре, помогая заводам в улучшении их финансового состояния, делает попытки торговать арматурой на бирже. К сожалению, Е. И. Шульмана и Е. Г. Васильченко уже нет среди нас. Генеральный директор Чебоксарского завода исполнительных механизмов С.И. Ляпунов полностью перестроил управление предприятием, систему внутренних коммуникаций, подчинив их практике неуклонного соблюдения принципов современного маркетинга.

На базе региональных отделений Госснаба образовываются акционерные общества, занимающиеся продажами, а в дальнейшем создающие собственные производственные мощности. Их средства в значительной степени помогали заводам выжить в трудные годы. Позже они приобретают контрольные пакеты акций арматурных заводов, а затем выступают инвесторами, создавая новые предприятия. В девяностые годы хорошо заработали «Арматэк», «Ярдос», «Фобос», ряд других новых предприятий, новый Саратовский арматурный завод, ярославский «Регулятор».

В это время производство арматуры в России составляло около 30% от уровня последнего года существования СССР, качественно меняясь. Наряду с ростом производства стальной арматуры обновляется ее номенклатура. Получает развитие изготовление шаровых кранов, дисковых поворотных затворов. Эта тенденция сохранилась и в новом тысячелетии. В 1990 году в СССР изготавливалось 14 тысяч стальных шаровых кранов, в 1999 в России — уже 65 тысяч. В 2011 году их было изготовлено 1,77 миллиона штук.

В 2000-е и 2010-е годы происходит процесс смены собственников арматурных заводов. Новые собственники зачастую приводят свою команду — людей, далеких от арматуростроения. В результате конфликтов интересов опытные кадры уходят, а заводы теряют позиции на рынке. Так прекратили свое существование Юго-Камский машиностроительный завод, арматурное производство Бежицкого сталелитейного завода, на некоторое время ухудшили свое положение на рынке Георгиевский «Арзил», а также Чеховский завод энергетического машиностроения, чьи позиции в мировом арматуростроении были достаточно крепкими. Этот завод поставил во все страны, где СССР строил тепловые электростанции, почти 100% арматуры для них. Если бы даже российские энергоблоки не потребляли арматуру, для реновации на действующих объектах потребность в ней составила бы несколько годовых программ выпуска предприятия. Испытывали трудности, вызванные сменой собственников, курганский завод «Икар», завод «Армалит» и другие.

Однако лучшие опытные кадры, ушедшие с действующих предприятий, к счастью, как правило, остались в арматуростроении. Арматурные инвесторы воспользовались возможностью привлечь потенциал настоящих специалистов — техников и управленцев на новых предприятиях.

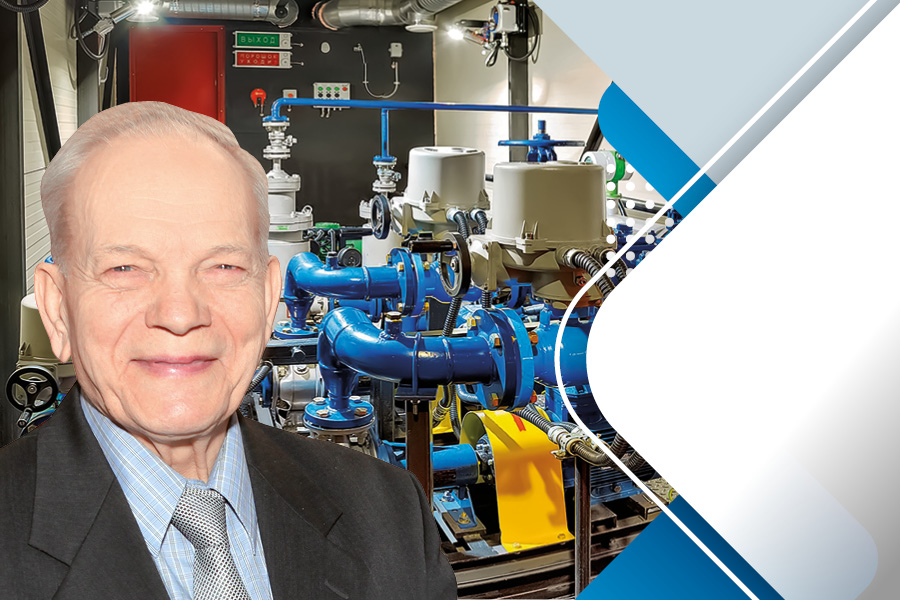

В 2003 году учредители холдинга ЗАО «Аркор» совместно с партнерами построили и ввели в эксплуатацию завод «Гусаръ» (г. Гусь-Хрустальный), который стал специализироваться на выпуске стальных задвижек и запорно-регулирующих клапанов. Следует отметить, что завод был построен в рекордно короткие сроки, первые задвижки были отгружены клиентам спустя 9 месяцев с начала строительных работ, аналогов данным срокам ввода в эксплуатацию арматурного производства в России нет. А. А. Березкин, возглавивший «Гусаръ», ныне построил собственные новые корпуса для расширения производства ультрасовременной арматуры. В восточном арматурном центре — Кургане — бывший генеральный директор «Икара» В. В. Макаров стал генеральным директором красавца-завода «Курганспецарматура», способного производить уникальную даже по мировым меркам арматуру с диаметром до 3,5 метров, полный комплект арматуры для атомных станций, арматуру для нефтяников и газовиков, отвечающую требованиям международных стандартов Американского нефтяного института. Администрация Курганской области помогла создать арматурный кластер, состоящий из изготовителей и исследовательских предприятий, изобретателей.

Организовано производство совершенно новой для России арматуры из чугуна с шаровидным графитом Санкт-Петербургской компанией «ЭНЭКОС». Поворотные дисковые затворы изготавливаются из литых заготовок немецких и швейцарских фирм, очень точных, легких и плотных. Использование точного литья с минимальными припусками на обработку и бездефектных по герметичности делает их закупку по импорту выгоднее, чем у отечественных производителей. На чугунные корпуса затворов производится автоматическая наплавка седел нержавеющей проволокой. Окраска деталей выполняется оплавлением полимера, напыленного на горячие детали. Качество окраски проверяется испытаниями на пробой высоким напряжением, контролем прочности краски ударным способом, а также прочностью сцепления краски с основой попыткой оторвать ее. Высочайшее качество готовых изделий позволяет установить срок службы изделий в 50 лет.

Производство арматуры начало расти к концу 90-х. В 1999 году было изготовлено 20,1 млн шт. арматуры и приводов против 13 млн в 1995 году. В дальнейшем, хотя и с некоторыми колебаниями, рост производства продолжался. В 2005 году выпущено 24,7 млн единиц, в 2011 — 24,9 млн штук. Хорошо известные арматурные предприятия — Алексинский завод «Тяжпромарматура», «Пензтяжпромарматура», Пензенский арматурный завод, новгородский «Сплав», Благовещенский арматурный завод, тульский «Электропривод», томский «Сибирский машиностроитель», челябинский «Конар», заводы, принадлежащие ЗАО «Аркор», «Интерарм», «Саратовэнергомашкомплект» и многие другие производят продукцию, вполне конкурентоспособную в мире.

А главное то, что в арматуростроении сформировался институт талантливых, увлеченных своим делом, современно мыслящих специалистов: руководителей предприятий, ученых, менеджеров, способных воспринимать и генерировать передовые идеи, бесконечно преданных идеалам отрасли. Все это позволяет гордиться и с оптимизмом смотреть в будущее отечественного арматуростроения. Научно-Промышленная Ассоциация Арматуростроителей (НПАА) с 1993 года является членом Европейского комитета по арматуростроению (CEIR), а также Торговопромышленной палаты Российской Федерации и ТК 259 «Трубопроводная арматура и сильфоны». Ассоциация объединяет в своих рядах более 60 ведущих разработчиков, изготовителей и поставщиков трубопроводной арматуры и приводов из России, Украины, Казахстана и Италии. НПАА пользуется у предприятий большим авторитетом. Она координирует деятельность предприятий отрасли и защищает их интересы в органах власти; организует работы по техническому регулированию в арматуростроении; проводит маркетинговые исследования и экономический анализ, является основным организатором противодействия распространению фальсифицированной арматуры и приводов; организует семинары, конференции; форумно-выставочную деятельность, сотрудничает с Европейским комитетом по стандартизации CEN, Международной организацией по стандартизации ISO, Организацией по сертификации арматуры CENCER, Европейской Ассоциацией машиностроительной, электротехнической и металлургической отраслей промышленности ORGALIME и другими.

В настоящее время для арматуростроительных предприятий Евроазиатского экономического содружества нет нерешаемых задач. К производству арматуры подключились оборонные заводы. В 90-х и 2000-х годах созданы новые, хорошо оснащенные арматурные предприятия — Саратовский арматурный завод, «Курганспецарматура», «Регулятор» в Ярославле, «Гусар» в Гусь-Хрустальном и ряд других. В Кургане создан кластер арматуростроительных предприятий, значительн о выросло количество заводов, оснащенных современными станками, обрабатывающими центрами, сварочными автоматами, испытательными комплексами.

К сожалению, развал СССР привел к уничтожению отраслевых НИИ и КБ, обеспечивающих технический прогресс в соответствующих отраслях народного хозяйства. Этот разрушительный процесс не минул и отечественных арматуростроителей. Собственники ЦКБА, «Вниинефтемаша», «Криогенмаша», ЦКТИ, некоторых арматурных заводов были не очень заинтересованы в развитии отраслей, создании и модернизации современных лабораторий, подготовке кадров. Российским арматуростроителям трудно конкурировать с арматуростроителями США, использующими наработки Американского общества инженеров механиков (ASME), Американского нефтяного института (API) и многочисленных обществ, разрабатывающих современные стандарты по трубопроводной арматуре, мощной сетью научно-исследовательских и конструкторских центров, финансируемых государствами и крупными промышленными компаниями.

В России только некоторые собственники, например, «Саратовэнергомашкомплект», АРКОР, «Интерарм», Объединенная металлургическая компания, Администрация Курганской области и другие реально создают условия для разработки современной конкурентоспособной арматуры и приводов.

Размещено в номере: «Вестник арматуростроителя», № 2 (51) 2019