Задвижки – один из самых древних типов арматуры. Первые задвижки были простыми деревянными щитами, перекрывающими русла ирригационных каналов. Изображение металлической шиберной задвижки сохранилось в чертеже воздушного органа, созданного древнегреческим изобретателем и ученым Ктесибием в III веке до н.э.

Базовая конструкция задвижки не сильно изменилась за последние 100 лет. Хотя другие типы арматуры, такие как кран с уплотнением «металл по металлу», поставили под угрозу ее существование. Задвижки по-прежнему производятся в огромном количестве по всему миру. Чаще всего они изготавливаются из отливок, что для арматуры является общим правилом. Задвижки с параллельными дисками используются в гигантских плотинах и гидротехнических сооружениях.

Задвижки – весьма распространенный тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 3 500 мм в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 37,3 МПа и температуре до 560 °С. Это объясняется многими положительными качествами, присущими задвижкам. Среди них: сравнительная простота конструкции, относительно небольшая строительная длина, малое гидравлическое сопротивление, возможность применения в различных условиях эксплуатации и ряд других.

Из основных недостатков задвижек можно отметить:

• большую строительную высоту (особенно для задвижек с выдвижным шпинделем), обусловленную тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

• значительное время открытия и закрытия;

• изнашивание уплотнительных поверхностей в корпусе и затворе, сложность их ремонта при эксплуатации.

В процессе эволюции осуществлялись технические усовершенствования задвижек. В 1837 году в Великобритании инженеру Овиду Тофему (Ovid Topham) был выдан патент на задвижку с двумя вариантами преобразования вращательного движения шпинделя в поступательное движение запирающего элемента – реечного (рис. 1) и резьбового (рис. 2).

В 1864 году в США был выдан патент на задвижку с невыдвижным шпинделем (рис. 3). Такая конструкция задвижки была актуальной для помещений с ограниченной высотой.

В патенте 1867 года предложена клиновая двухдисковая задвижка с самоустанавливающимися дисками (рис. 4). По-видимому, подобная конструкция обладала хорошей герметичностью.

В 1869 году в США была запатентована задвижка с поворотным диском (рис. 5), в которой прорези запирающего элемента при открытии устанавливаются против прорезей в неподвижном седле, а при закрытии – против перемычек. До настоящего времени арматуростроители не определили тип такой арматуры, называя его то краном, то задвижкой.

В 1887 году Джозеф Хопкинсон предложил параллельную задвижку (рис. 6), в которой уплотнение осуществлялось давлением среды на диск – техническое решение, которое используется и сегодня. Параллельные задвижки применяются на трубопроводах для транспортировки различных сред. В сочетании с эластомерными уплотнениями такие задвижки полностью герметичны. Параллельные задвижки часто применяются на паровых средах с высокими давлениями и температурами, исключая заклинивание диска при значительных перепадах температур.

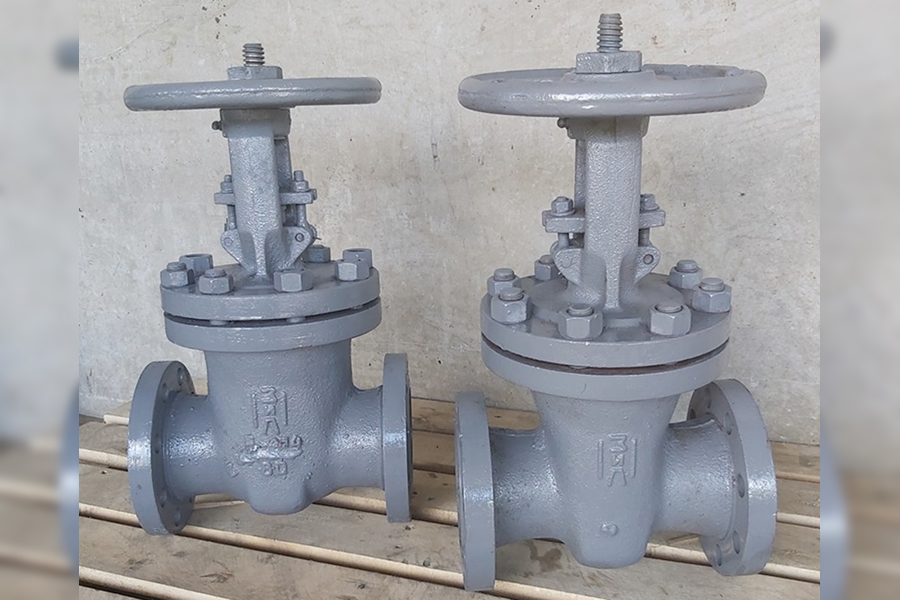

Задвижки зарекомендовали себя исключительно надежной конструкцией арматуры, применяющейся в самых тяжелых условиях эксплуатации. Первые металлические задвижки изготавливались из бронзы, латуни и серого чугуна, сталь стала применяться для их изготовления только в начале XX века, когда возросли параметры среды в связи с развитием энергетических установок. Запирающие элементы в большинстве случаев были односторонними, необходимые контактные давления на уплотнительных поверхностях обеспечивались усилиями, возникающими от воздействия давления среды. Позже появились задвижки с клиновыми затворами. Самые простые конструкции использовали сплошной жесткий клин.

Для обеспечения герметичности при изготовлении корпусов и клиньев необходимо обеспечивать одинаковые углы между уплотнительными поверхностями. Недостаток жесткого клина – в опасности заклинивания затвора и невозможности открытия задвижки в результате колебаний температур рабочей среды, износа или коррозии уплотнительных поверхностей.

Задвижки с цельным клином обладают наименьшей металлоемкостью, но в тоже время для обеспечения герметичности по затвору являются и самыми трудоемкими при подгонке углов между корпусом и клином. Для компенсации деформации корпуса при нагреве и охлаждении, а также от повышенных нагрузок стали применять упругий клин с канавкой или желобом по периметру клинового запирающего элемента. Такой клин способен деформироваться, повторяя геометрию корпуса, исключая заклинивание. Кроме того, изготовление упругого клина не требует повышенной точности.

Задвижки с упругим клином получили наибольшее распространение. Двухдисковые задвижки являются самыми металлоёмкими, но позволяют с меньшими трудозатратами добиться нужной герметичности. Задвижки с упругими разрезными клиньями занимают промежуточное положение по этим свойствам. Наилучшими в этом плане являются задвижки с цельным клином с фторопластовым уплотнением, но их применение ограничено по температуре и повышенными требованиями к отсутствию примесей в рабочей среде.

В стальных задвижках часто применяются составные клинья (двухдисковые задвижки). Эта конструкция позволяет более равномерно распределить усилие для герметизации на уплотнительных поверхностях. В двухдисковом клине диски имеют возможность самоустанавливаться относительно седел корпуса, поэтому некоторые погрешности, допускаемые при изготовлении седел корпуса, не влияют на герметичность в положении «закрыто». Двухдисковый клиновой затвор существенно снижает возможность заклинивания, которое свойственно жесткому клину. Двухдисковые клиновые задвижки, несмотря на некоторое усложнение конструкции, имеют ряд достоинств, таких как малый износ уплотнительных поверхностей, высокая герметичность в затворе, меньшее усилие, необходимое для закрытия.

Затвор с упругим клином – модификация двухдискового затвора, диски которого связаны между собой упругим элементом, способным изгибаться, обеспечивая плотный контакт между уплотнительными поверхностям в положении «закрыто». В этом затворе снижены возможности самоустановки дисков по сравнению с двухдисковыми, хотя и сохраняется способность компенсировать некоторые возможные в эксплуатации деформации корпуса от нагрузок трубопровода и колебаний температур. Достоинства упругого клина: не требуется трудоемкая пригонка затвора по корпусу (как для жесткого клина) и конструкция более простая, чем у двухдискового. Таким образом, упругий клин в определенной степени сглаживает недостатки двух других клиновых затворов.

В конструкциях задвижек наиболее ярко проявляется совокупность общих требований к арматуре: в открытом положении она должна пропускать максимальное количество среды, а в закрытом положении – быть полностью герметичной. Совершенствование задвижек в основном направлено на обеспечение герметичности в затворе. Для решения этой задачи в 50-х гг. прошлого столетия в задвижках, предназначенных для работы при высоких давлениях и температурах, стали применять наплавки. Ранее единственным материалом, обладающим износостойкостью и стойкостью к эрозии и применяемым в арматуре, был сплав никеля с медью типа инконель. Последние достижения в развитии процессов термообработки и металлургии привели к созданию мартенситной нержавеющей стали с высокой твердостью. Требования, предъявляемые со стороны такой рабочей среды, как перегретый пар, под давлением более 100 бар или выше, не подвластны даже материалам мартенситного класса. В мировом арматуростроении широко распространена наплавка уплотнительных поверхностей стеллитом. К сожалению, требования законодателей в технологии атомной промышленности ограничили применение этой самой лучшей наплавки из-за присутствия в ее составе кобальта, подверженного неприятностям от облучения. Опасения в отношении стеллита повлияли на исключение ее из большинства рекомендованных наплавок в нормативно-технических документах, действующих в России. По этой причине отечественные предприятия испытывали большие трудности в создании конкурентоспособной арматуры для всех отраслей. Лишь в последние годы зарубежные фирмы, локализовавшие производство арматуры в странах ЕАС, открыли путь к применению стеллита.

Важную роль в обеспечении герметичности уплотнений в затворе арматуры играет притирка уплотнительных поверхностей (рис. 7). Еще древнегреческий ученый и изобретатель Герон Александрийский писал о необходимости полировки уплотнений для получения нужной герметичности.

Большую роль в теории и практике обеспечения герметичности в затворе сыграли работы академика Российской академии проблем качества (РАПК) Сергея Владимировича Сейнова, доказавшего важность обеспечения правильности геометрической формы уплотнительных поверхностей для получения герметичных уплотнений. Он показал, что соблюдение плоскостности поверхностей важнее получения высокой степени чистоты обработки. Известная всем притирка, которую большинство арматуростроителей считает средством обеспечения чистоты, на самом деле является технологическим процессом получения приемлемой плоскостности уплотнительных поверхностей.

В процессе создания новых конструкций и модернизации задвижек были выработаны правила, продиктованные практикой, которые необходимо учитывать для задвижек с металлическим уплотнением с целью получения герметичности высокого класса и долговечности:

• ширина уплотнительных поверхностей клина должна быть больше ширины уплотнительных поверхностей корпуса. Это исключает возникновение вмятин на корпусе от колец клина;

• твёрдость поверхностей клина должна быть выше, чем у аналогичных поверхностей на корпусе не менее чем на 30 единиц по Бринеллю;

• корпус в области расположения уплотнительных поверхностей должен выполняться массивным для исключения монтажных деформаций;

• в новых задвижках клиновой запирающий элемент должен иметь возможность перемещения между уплотнительными кольцами по мере износа уплотнительных поверхностей, т. е. должен обеспечиваться запас хода на износ.

Шиберные задвижки в процессе эволюции также претерпели много усовершенствований. Задвижки с массивным шибером имеют запирающий элемент (шибер) в форме плиты с параллельными уплотнительными поверхностями. В нем выполнено отверстие с диаметром, равным диаметру патрубков, которое устанавливается против них в открытом положении. В закрытом положении против патрубков находится плита без отверстия. Задвижка характеризуется формой корпуса, имеющего высоту над патрубками больше традиционной для размещения удвоенной высоты запирающего элемента. Высокая износостойкость, безаварийная работа, низкое сопротивление потоку, исключительная точность регулирования, низкая стоимость запасных частей, модульная конструкция, длительный срок службы, в которой благодаря свободному проходному сечению не происходит забивания трубопроводов и образования отложений. Несмотря на то, что клиновые задвижки имеют вдвое меньшую массу, а следовательно, и цену по сравнению с шиберными, все же эксплуатационные службы предпочитают последние, поскольку форма корпуса клиновых задвижек не позволяет пропускать чистящие и диагностические элементы, применяемые на магистральных трубопроводах. Тем не менее есть надежда в способности конструкторов создать задвижки, в которых с подъемом запирающего элемента смогут выдвигаться в полость между уплотнительными кольцами корпуса вкладыши, восстанавливающие форму корпуса, подобную внутренней поверхности трубы.

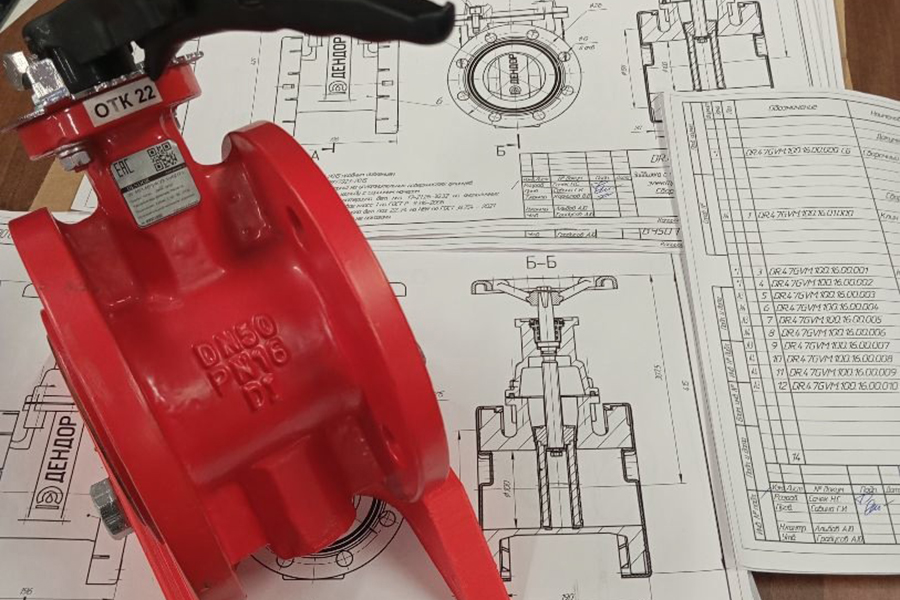

В ножевые шиберные задвижки устанавливается запирающий элемент с острой кромкой, подобной ножу или гильотине, для перекрытия потока рабочей среды. Ножевой запирающий элемент помещается в корпусе, но обычная конструкция сальникового уплотнения не может быть применена. Задвижки идеально подходят для использования на вязких, порошкообразных средах, пульпах, шламах, сточных водах и применяются в горной, пищевой, цементной, целлюлозно-бумажной промышленности. Ножевые задвижки изготавливаются с уплотнением «металл по металлу» или мягкими седлами, полностью герметичными в обоих направлениях.

Неполнопроходные задвижки не являются ухудшенным вариантом полнопроходных, как иногда это воспринимается заказчиком. На самом деле они являются одним из нормальных исполнений задвижек. Сужение прохода позволяет снизить усилия для управления и уменьшить износ уплотнительных поверхностей. Некоторое увеличение коэффициента гидравлического сопротивления, вызванное сужением, обычно практически не влияет на потери напора в трубопроводной системе, где установлены эти задвижки. Применение неполнопроходных задвижек нежелательно лишь на магистральных трубопроводах больших диаметров, а также полностью исключено в тех случаях, когда по условиям эксплуатации необходимо пропускать через задвижку очистные устройства.

В арматуре повышенного давления претерпело изменение соединение корпуса с крышкой. Наряду с простым в изготовлении и легким в монтаже фланцевым соединением на болтах применяется самоуплотняющееся бесфланцевое соединение (рис. 8). Оно появилось в 30-е годы ХХ века, когда в поисках путей повышения эффективности производства энергии тепловые электростанции продолжали наращивать давление и температуру. Повышение рабочих параметров заставляло производителей трубопроводной арматуры проводить модернизацию конструкций.

Бесфланцевое соединение особенно востребовано при высоком давлении среды и температуре. Уплотнительное кольцо устанавливается в канавку на цилиндрической части крышки, плотно входящей в расточку корпуса. От выдавливания крышки высоким давлением предохраняют неподвижные разрезные кольца, устанавливаемые в проточке корпуса. Крышка под действием давления среды сжимает эластичное уплотнительное кольцо, образуя герметичное соединение. За счет отказа от громоздких фланцев с крепежом экономится большое количество металла. Чем выше давление среды, тем плотнее становится разъем.

Применение в соединении крышки с корпусом задвижки бугельных конструкций, в частности, по разработанному Иркутскниихиммашем ГОСТ Р 55429-2013 «Соединения трубопроводов бугельные разъемные. Конструкция, размеры и общие технические условия» (рис. 9) сулит значительное уменьшение массы задвижек, в особенности на высокие давления.

Отечественные предприятия в настоящее время имеют практически неограниченные возможности по созданию задвижек любой конфигурации для решения новых задач промышленности, к примеру, очковая задвижка, изготовленная «Курганспецарматура» (рис. 10).

Подводя итог, можно отметить, что трубопроводная арматура всегда готова выполнить любые задачи, возникающие при развитии технического прогресса.

Размещено в номере: «Вестник арматуростроителя», № 1 (57) 2020