Цифровые и информационные технологии прочно вошли в нашу жизнь. Если еще 10 лет назад телефон с сенсорным экраном казался чудом, то сегодня кто из нас им не владеет? Промышленность всегда с опозданием принимает новшества, но уже сегодня цифровизация и информационные технологии входят в нее все быстрее.

Мгновенная пересылка данных между пользователями, быстрый поиск и доступ к информации, сбор, накопление и облачное хранение данных для предоставления контекстных услуг – все это делает жизнь удобнее, высвобождает время для решения более важных творческих задач.

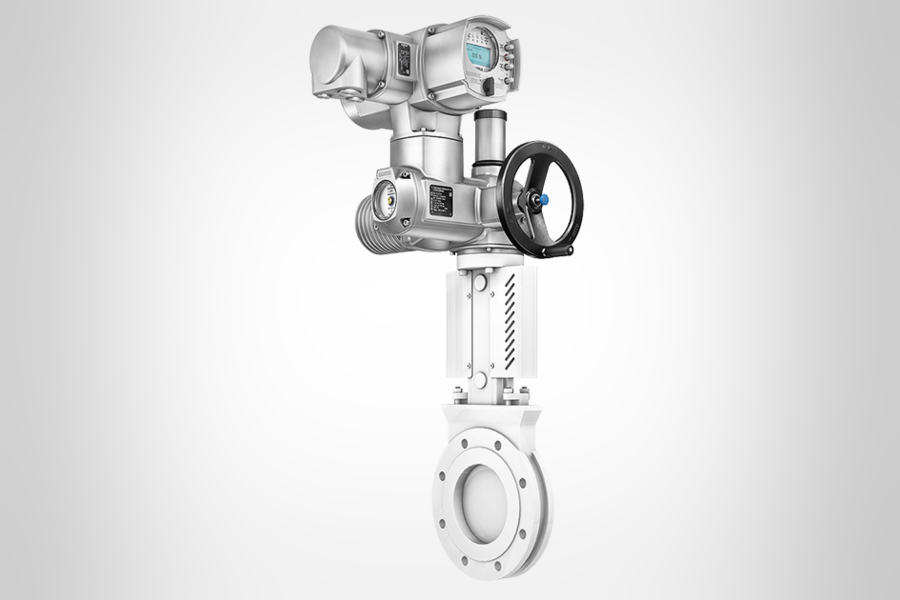

Применимо к «железу», которым является трубопроводная арматура, сложно говорить об информационном обмене и цифровизации, но это становится возможным с применением умных управляющих устройств, например, интеллектуальных электроприводов (рис. 1). Эта категория электроприводов обеспечивает эффективное управление арматурой: точное позиционирование, измерение крутящего момента (усилия), управление арматурой с плавным пуском и точным остановом, уплотнение с контролем положения или момента, плавное регулирование скорости, диагностику арматуры в процессе эксплуатации.

Подобный класс решений на рынке электроприводов сегодня представлен в основном зарубежными производителями, однако есть и исключения, например, томские электроприводы «РэмТЭК» (рис. 2). Электроприводы содержат встроенный частотный преобразователь, современные решения по применяемым типам передач (циклоидальные редукторы, ШВП, редукторы с ПТК) и, как следствие, имеют лучший КПД и массогабаритные показатели.

Измерительная система электропривода обеспечивает сравнение текущего тренда момента арматуры с эталонным значением, записанным при проведении ПНР, и заранее сигнализирует о состоянии, близком к отказу. Это позволяет вовремя провести техническое обслуживание или ремонт, снижает риски «внезапного» отказа. Диагностический режим «Тест частичного хода» обеспечивает комплексную проверку надежности работы комплекта арматура-электропривод и часто используется в системах, требующих высоких показателей безопасности.

Встроенные в электропривод счетчики наработки арматуры (циклы перемещения, часы работы, статистика работы по положению) обеспечивают эксплуатационный персонал информацией для реализации подхода «техническое обслуживание по запросу». Эта стратегия сокращает время простоя, связанное с обслуживанием, экономит затраты на владение оборудованием, позволяет точечно и вовремя привлекать ремонтные службы и обеспечивает бесперебойную работу оборудования.

Преимуществами от применения «РэмТЭК» уже пользуются заводы-изготовители арматуры на этапе стыковки и настройки комплекта арматура-электропривод. Электроприводы «РэмТЭК» обеспечивают измерение крутящего момента на выходном валу с высокой точностью и передачу данных на сервисное программное обеспечение через беспроводный интерфейс Wi-Fi, которое позволяет:

• провести входной контроль электропривода перед стыковкой с арматурой;

• провести диагностику и цикл тестов комплекта арматура-привод;

• отобразить графики измеренного момента

для диагностики состояния уплотнений, оценки свободы хода подвижного элемента;

• сформировать протокол;

• сохранить настройки привода и полученную в ходе теста информацию.

Кроме контроля и диагностики, комплект интеллектуального привода и сервисного программного обеспечения успешно решает задачу настройки привода под определенную номенклатуру арматуры. Программа позволяет отредактировать и записать в электропривод настройки под конкретную позицию арматуры (рис. 3, 4).

• моменты ограничения в различных зонах движения;

• скорости движения в разных зонах (настройка для увеличения ресурса уплотнений);

• настроить тип уплотнения: по положению или моменту;

• настроить время перекрытия согласно опросным листам;

• выполнить другие настройки комплекта арматура-привод согласно спецификации поставки.

После настройки ОДНОГО образца все данные могут быть сохранены и размножены на аналогичные типы комплектов. Экономится ли время? Однозначно! При этом есть возможность проверки профиля инженером предприятия, и в дальнейшем может быть получена гарантия корректности настроек и обеспечение повторяемости на партии комплектов.

Тестовый блок сервисного ПО направлен на автоматизацию типовых проверок комплекта электропривода с арматурой. В ходе тестов проводится:

• цикл перемещения арматуры с проверкой времени перемещения в каждом направлении;

• проверка измеренного момента и корректности настройки;

• проверка отсутствия сообщений от системы мониторинга и защита;

• формирование протокола испытаний.

Все эти функции минимизируют время проведения работ по проверке и настройке привода в комплекте с арматурой, снижают человеческий фактор и повышают качество.

Автоматизация и использование сервисного ПО дают возможность оперативного решения возникающих вопросов с сервисными центрами. Пакет данных с текущими настройками привода и данными отчета по испытаниям дают полную информацию сервисному инженеру для выработки решения и оперативного решения вопроса.

Быстрое сопровождение и качественный сервис (рис. 5) снижают риски задержек на производстве, положительно влияют на качество продукции.

«Сколько стоит программный продукт и эти преимущества?» – спросите вы. В том и прелесть цифровизации, что столь многие возможности могут быть получены без дополнительных оплат. Ключевым фактором является использование оборудования, УМЕЮЩЕГО работать с новыми технологиями. Именно совокупность высокоточной измерительной системы электропривода, системы диагностики, интерфейсов обмена информацией и наличие сервисного ПО дают новые возможности и позволяют наделить «железную» арматуру свойствами цифрового продукта, воспользоваться новшествами в сфере информационных технологий.

Особенности:

• встроенный преобразователь частоты;

• плавное управление скоростью движения;

• алгоритмы векторного управления двигателем;

• энергоэффективность;

• циклоидальные и ПТК-передачи, ШВП;

• надежность;

• встроенные интерфейсы обмена: USB, WI-FI, RS-485, ProfiBUS;

• включены в Реестр МТР ПАО «Газпром»;

• сертификат СДС ИНТЕРГАЗСЕРТ. Размещено в номере: «Вестник арматуростроителя», № 2 (51) 2019