ОАО «Новогрудский завод газовой аппаратуры» – крупнейший производитель запорно-регулирующей арматуры в СНГ, который постоянно держит курс на снижение производственных затрат, поскольку это вопрос конкурентоспособности на современном рынке. Здесь поступательно внедряются современное высокоточное и высокопроизводительное оборудование, передовые технологии, а также осваиваются новые виды продукции: краны шаровые ДУ 15, 20, 25 с разными видами присоединений и разными типами ручек: алюминиевые ручки с порошковой покраской или стальные с изолирующим покрытием и нанесением логотипа.

Новые технологии на предприятии внедряются благодаря постоянному обновлению технологического парка оборудования. В 2019-2020 гг. это комплекс горячей объемной безоблойной штамповки с числовым программным управлением производства Испании и многокоординатная трансферная установка с ЧПУ в комплекте с устройствами роботизированной загрузки/выгрузки деталей итальянского производства.

Комплекс горячей объемной безоблойной штамповки – качественно новый компактный интегрированный производственный комплекс, в котором реализован современный технологический процесс, обеспечивающий изготовление готовых деталей без облоя с высочайшим качеством поверхности. Есть возможность изготавливать от одной до двух деталей за один штамповочный цикл, производительность составляет 1000-2000 штук в час из материала: латунь, медь, латунь с отсутствием свинца, алюминий и другие цветные материалы. Комплекс обеспечивает автоматическую загрузку прутков. Прутки имеют диаметр 12-32 мм, их длина достигает 3000 мм, вес емкости прутков – до 1000 кг. Также комплекс оснащен автоматическим устройством регулировки скорости загрузки прутков и сигнализацией отсутствия прутка.

В станке реализована технология непрямого нагрева, обеспечивающая постоянство температуры заготовки в каждой точке ее поперечного и продольного сечения. Инновационная технология нагрева обеспечивает до 50 % экономии энергоносителей по сравнению с традиционной технологией. Автоматическое измерение заготовки, контролируемое серводвигателем, позволяет быстро начать производство новой детали (в течение 20 минут) или изменить параметры заготовки во время процесса штамповки и обеспечивает почти безотходную (небольшой концевой отход) прецизионную резку заготовки с точным объемом материала, необходимым для изготовления качественной детали. Инновационная технология прецизионной резки горячего прутка обеспечивает до 20 % экономии обрабатываемого материала.

Приобретение данного механизированного комплекса безоблойной горячей штамповки позволяет уйти от устаревшей технологии производства корпусов запорной арматуры методом литья под давлением к прогрессивной технологии, позволяющей экономить электроэнергию, материалы.

Продукция, произведенная по новой технологии – шаровые краны, вентили кислородных баллонов, вентили баллонные, вентили баллонные с предохранительным клапаном, – имеет ряд преимуществ перед продукцией, изготовленной методом литья под давлением:

• прочность и герметичность изделий, увеличение стойкости резьбы;

• улучшенное качество обработки поверхности и четкое нанесение маркировки;

• современный дизайн.

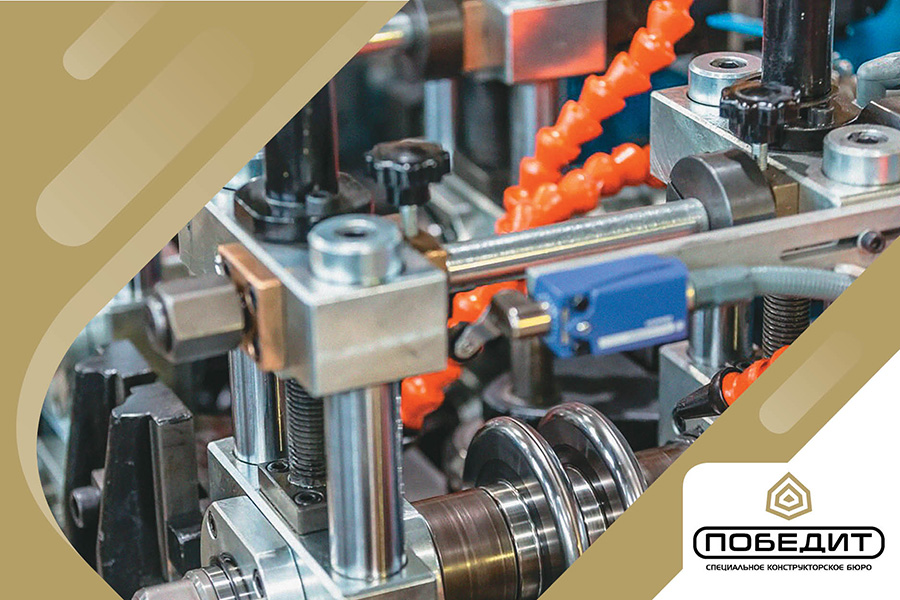

Многокоординатная трансферная установка с ЧПУ в комплекте с устройствами роботизированной загрузки/выгрузки деталей осуществляет полный цикл операции механической обработки корпусных деталей запорной арматуры: шаровых кранов, вентилей баллонных, вентилей кислородных и др. Вышеуказанный станок является многопозиционным, многоинструментальным, выполняющим сверлильные, фрезерные, расточные, резьбонарезные и другие технологические операции механической обработки.

В установке реализованы следующие функции: контроль инструмента на станке, программирование и перенос информации с удаленного терминала, самодиагностика оборудования. А также технология, исключающая операторские ошибки при изменении настроек. Это оборудование является принципиально инновационным для завода. Станок имеет выход в интернет, что обеспечивает интеграцию станка с локальной сетью предприятия. И это позволяет:

• подсоединять онлайн-услугу «Удаленный сервис» и дать возможность сервисному персоналу предприятия управлять в режиме реального времени станком, используя удаленный доступ, и таким образом контролировать и исправлять ошибки в программировании;

• в режиме онлайн обновлять программное обеспечение;

• обеспечивать управление предупредительным и профилактическим обслуживанием станка и предоставлять персоналу консультацию к руководству для немедленных действий.

Весь процесс механической обработки на многокоординатной трансферной установке осуществляется в автоматическом режиме, функция оператора заключается только в укладывании заготовки детали на конвейер и его снятии с конвейера после завершения цикла обработки. Интерполяция инструмента установки по трем осям позволяет обеспечить соосность после сборки корпуса относительно муфты. Таким образом высокая точность деталей и их качество обеспечены.

Интерполяция инструмента установки по трем осям позволяет обеспечить соосность после сборки корпуса относительно муфты. Таким образом, высокая точность деталей и их качество обеспечены.

Технологический процесс механической обработки позволяет:

• получить высокую производительность (до 500 шт. деталей в час). Полный цикл обработки детали составляет 6 секунд;

• увеличить производительность и тем самым снизить себестоимость;

• выйти на более высокий показатель по качеству выпускаемых заводом изделий.

Использование вышеуказанного нового оборудования позволяет расширить ассортимент выпускаемой продукции. Так, на заводе освоен выпуск вентиля баллонного с предохранительным клапаном. Ранее предприятию приходилось закупать за рубежом вышеуказанный вентиль для комплектации бытовых газовых баллонов согласно требованиям Евростандарта при отгрузке баллонов в страны Прибалтики. Теперь собственное производство таких вентилей позволяет сократить временные затраты для их приобретения, а также вывести на рынок инновационную продукцию.

В настоящее время ОАО «Новогрудский завод газовой аппаратуры» производит широкий ассортимент шаровых кранов для воды и газа диаметром 15, 20 и 25 мм, в том числе с никелированной обработкой поверхности.

Запорная арматура NOVOGAS сертифицирована на соответствие ТР ТС 010/2011 «О безопасности машин и оборудования» (ЕАЭС N RU Д-BY. НА52.В.07509/19, схема 5д).

В перспективе предприятие планирует освоить производство шаровых кранов диаметром 32, 40 и 50 мм.

ОАО «Новогрудский завод газовой аппаратуры» готово обеспечить самые крупные заказы на изготовление запорной арматуры и удовлетворить самые взыскательные требования своих потенциальных покупателей.

Размещено в номере: «Вестник арматуростроителя», № 5 (61) 2020