Выпуск качественного литья с минимальными затратами на его производство является самой важной задачей любого руководителя. На практике каждая из существующих литейных технологий позволяет наладить выпуск рентабельной продукции только определенных групп и типоразмеров отливок. Нет ни одного универсального способа, позволяющего выпускать все разновидности отливок с высоким качеством по низкой себестоимости.

Применяемые технологии типа ХТС, литье в песчано-глинистые формы и т. п., использующиеся при производстве большой номенклатуры разноразмерных отливок, обладают целым рядом существенных недостатков, но все равно они востребованы, так как имеют гораздо меньше ограничений в переналадке производства.

На сегодняшний день существующий арсенал современных способов – специальных видов литья, таких как центробежное, выплавляемые модели, литье под давлением и т. п., – используется в очень узких сегментах производства, где по-другому трудно получить высокое качество литья, что приводит к жесткой ориентации производств на выпуск определенной литейной продукции. В большинстве случаев имеющаяся нестабильность поступающих заказов и желание удержаться на плаву подталкивают руководителей к попыткам организации выпуска продукции, не соответствующей имеющейся технологии.

Такие решения чаще всего приводят к дестабилизации процесса, нервотрепкам, браку при отливке деталей и в конечном счете к убыткам производства. Использование современных литейных технологии ЛГМ и ВПФ дало возможность получения более широкого круга разноразмерных отливок, при этом эти технологии имеют свои индивидуальные особенности и ограничения по качеству литья, габаритам, стоимости моделей и оснастки, энергопотреблению и т. п.

Использование преимуществ разных способов литья в одной универсальной технологии является самым перспективным направлением разработок в литейном деле.

Давайте разберемся.

Способ литья по газифицируемым моделям на сегодняшний день признается одним из самых простых и малозатратных способов производства конструктивно сложных видов отливок. Главными недостатками этого способа производства являются низкое качество литья по причине взаимодействия продуктов деструкции газифицируемой модели с расплавом металла и недопустимые выбросы вредных веществ, особенно при получении крупногабаритных отливок. Использование разовых пенополистирольных моделей значительно упростило и удешевило изготовление литейных форм, позволило получать сложные виды отливок разных типоразмеров.

Вакуумно-пленочная формовка позволяет получать более качественное литье в связи с заливкой расплава в пустотелую модель, облицованную синтетической пленкой, при этом практически отсутствуют вредные выбросы, хотя сама технология более затратная в связи с необходимостью использования стержней, высокой стоимостью оборудования и опочной оснастки, более длительного процесса изготовления форм.

Литье по выплавляемым моделям – такой способ литья позволяет получать точные отливки сложной формы. Главными недостатками данной технологии являются сложность многоэтапного технологического процесса, ограничение по типоразмеру получаемых отливок (только мелкие) и повышенное выделение вредных химических веществ в ходе термического удаления модельного вещества.

Многочисленные попытки создания технологий, использующих основные преимущества этих методов производства, привели к возникновению разнообразных видов изготовления пустотелых форм.

Основной задачей этих технологических решений стал поиск необходимого модельного состава (альтернатива воскосодержащим моделям) и возможности его удаления (образование пустотелой формы) до начала заливки расплавом с условием низкой трудоемкости выполняемых работ и высокого качества получаемого литья. К примеру, такие способы:

• формовка по ледяным моделям;

• разнообразные способы удаления пенополистирольных моделей (ППС-модели): выжиганием в печи, расплавлением горячим воздухом, растворением растворителями и др.

Практически все разработки основаны на создании прочной керамической, термически стойкой оболочки вокруг разовой модели с последующим удалением ее из оболочки.

К примеру, в 2015 году коллективом специалистов Физико-технологического института металлов и сплавов НАН Украины проделан большой объем работ, связанных с разработкой технологического процесса получения сложнопрофильных отливок из жаропрочного сплава способом литья по растворяемым пенополистироловым моделям в оболочковые керамические формы.

Авторами определены оптимальные температурно-временные параметры процесса растворения ППС-моделей в зависимости от имеющихся характеристик используемого пенопласта, а также проработан процесс удаления продуктов деструкции модели из оболочковых форм. Для изготовления моделей были использованы марки пенополистирола различной плотности и прочности. Опробованы разные виды растворителей, определены наиболее эффективные и малотоксичные.

В конечном счете отливки, полученные с использованием данного способа, имели минимально-допустимый уровень загрязнения поверхности. При этом необходимо было проведение двухэтапного просушивания форм на воздухе в течение 48 часов, затем ее сушка при температуре 300 градусов в термической печи с последующей высокотемпературной термообработкой при температуре 900 градусов в течение трех часов в той же печи без промежуточного охлаждения.

Во всех вновь предлагаемых способах формовки удаление модели приводит к загрязнению (насыщению) термостойкой оболочки продуктами деструкции модели, что требует просушки оболочки и ее последующего термического упрочнения. Использование любых оболочек и удаляемых (растворяемых) моделей приводит к повышению трудоемкости работ и практически ничем не отличается от литья по выплавляемым моделям (ЛВМ). Кроме этого, может наблюдаться осыпание внутреннего облицовочного слоя, существуют ограничения по размерам производимых отливок.

Автором этой статьи предлагается способ пленочной формовки по растворяемым моделям (ППРМ), позволяющий получить преимущества всех трех вышеперечисленных способов формовки (ЛВМ, ЛГМ, ВПФ). При этом новый принцип изготовления одноразовых модельных блоков применим для любой другой литейной технологии, такой как ХТС, литье в песчано-глинистые формы и т. д.

Одним из главных достоинств этой технологии является возможность использования любого имеющегося на предприятии технологического оборудования и оснастки без каких-либо серьезных доработок.

Описание способа пленочной формовки по растворяемым пенополистироловым моделям:

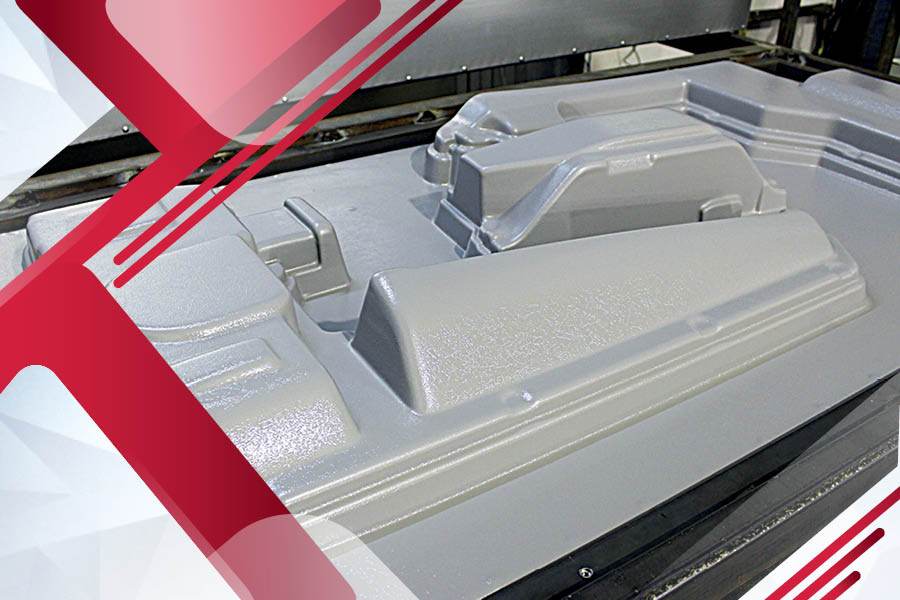

1. Модель с литниковой системой, изготовленная из пенополистирола (рис. 1), покрывают тонким слоем синтетической пленки. Покрытие производится с использованием «жидкой пленки» (рис. 2), к примеру, методом окунания.

2. После затвердевания тонкого слоя жидкой пленки на модельном блоке (естественным образом на воздухе или принудительным с использованием теплового потока) поверхность модели покрывают слоем огнеупорного покрытия и сушат по аналогии с ВПФ. Модель готова.

3. Модель устанавливают в контейнер (как при ЛГМ). Перед заливкой контейнер вакуумируют. Затем подают расстворитель в верхние выходящие наружу элементы литниковой системы, к примеру стояк, выпор, прибыль (рис. 3).

4. При растворении модели образуется вязкий гель. Вязкий гель и остатки растворителя удаляют из формы путем отсасывания, слива в специальное отверстие внутри формы, слива путем наклона контейнера либо другим способом. За счет использования большого объема растворителя (сравнимого с объемом модельного блока) происходит одновременная промывка полости формы от продуктов деструкции модели.

5. Производится окончательная сушка внутренней полости формы путем подачи туда теплого воздуха (газов). Форма готова под заливку расплавом.

Описываемый способ производства отливок полностью исключает операции по многоразовой термической обработке подготовленных моделей и оболочек модельных блоков (как при ЛВМ). Выбросы вредных веществ при заливке форм расплавом даже меньше, чем при ВПФ, в связи с использованием более тонкого покрытия модели пленкой (0.02-0.04 мм) и ее установки в контейнер (как при ЛГМ). Главной фишкой этой технологии является использование так называемых «жидких пленок».

К примеру, производство «жидких пленок» марки EVA, соответствующих стандартам технологии ВПФ, компанией САРМАТЕХ (Россия), позволяет поддерживать целостность покрытия сложных поверхностей моделей в условиях внутренних перемещений формовочного состава в процессе его виброуплотнения и вакуумирования формы. В связи с отсутствием воздействия растворителя на образующуюся пленку целостность покрытия модели предотвращает проникновение растворителя и продуктов деструкции модели в тело формы. Таким образом, отпадает необходимость термической операции по удалению продуктов деструкции модели и растворителя из формовочной смеси.

Сравнительный анализ производства отливок с использованием вышеперечисленных технологий (ЛВМ, ЛГМ, ВПФ) и способа пленочной формовки по растворяемым моделям (ППРМ) (рис. 4) показывает:

Соответствие способа ППРМ лучшим характеристикам известных технологий производства отливок, то есть:

1. Трудоемкость процесса (меньше чем при ВПФ).

2. Высокое качество отливок (как при ЛВМ и ВПФ).

3. Минимальные выбросы вредных веществ (как при ВПФ).

4. Отсутствие необходимости использования стержней (как при ЛВМ и ЛГМ).

5. Минимальные отходы производства (как при ЛГМ и ВПФ).

6. Возможность производства крупных отливок (как при ВПФ).

7. Низкая стоимость оборудования и оснастки (как при ЛГМ).

На основе показателей способов производства (рис. 4) определен коэффициент (К1) экономической и технологической «предпочтительности» технологии ППРМ. В сравнении с ЛГМ К1 = 1.44, с ВПФ К1 = 1.55, с ЛВМ К1 = 2.1.

Кроме этого, метод изготовления пенополистирольных моделей в пленочной оболочке с возможностью удаления модели путем растворения позволяет использовать его практически со всеми другими технологиями, такими как ХТС, ЛВМ, ЛГМ, ВПФ, литье в землю и т. д.

К примеру:

1. Замена восковой модели при ЛВМ на пенополистирольную модель, облицованную синтетической пленкой с последующим растворением модели, позволит сократить количество выполняемых операций, значительно улучшить экологическую составляющую процесса (рис. 5), повысить размерность производимых отливок за счет более высокой жесткости пенополистирола. Важно, что будет использовано то же самое технологическое оборудование.

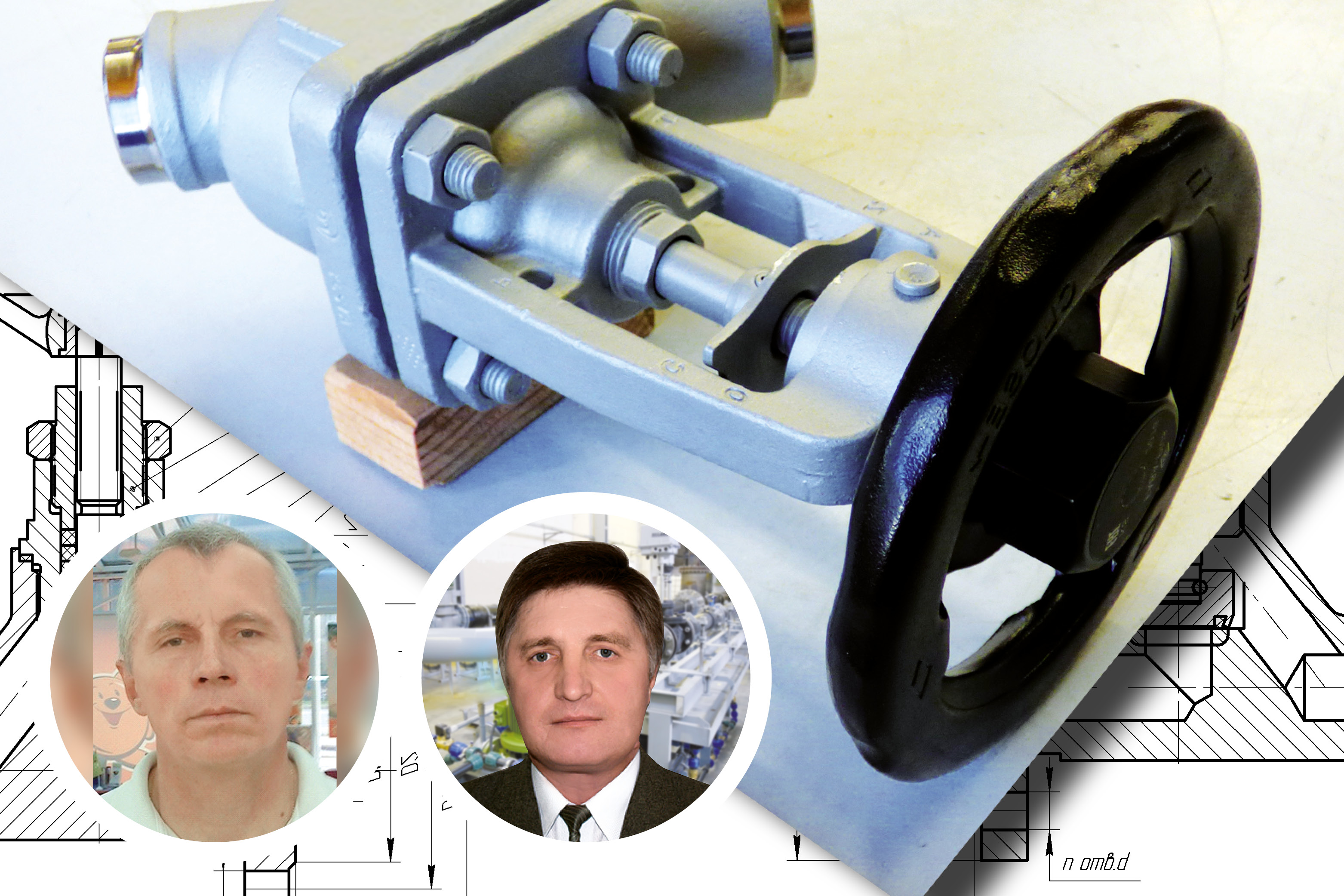

2. Использование моделей, изготовленных способом ППРМ, позволит организовать выпуск стальных ответственных отливок деталей запорной арматуры средних и крупных размеров (рис. 6), работающих под высоким давлением, что ранее для технологии ЛГМ было невозможно. Себестоимость таких отливок будет ниже, чем при любой другой известной технологии, в связи с отсутствием необходимости использования стержней, высоким качеством отливок, простоты процесса, отсутствием отходов производства и снижением объемов брака.

Особенности способа производства ППРМ:

• литниково-питающая система выполняется по аналогии с технологией вакуумно-пленочной формовки. При заливке в пустотелую форму необходим свободный выход газов;

• состав и способ нанесения антипригарного покрытия согласно технологии вакуумно-пленочной формовки;

• возможность изготовления качественных, не только мелких, но и крупных отливок, особенно при единичном или мелкосерийном производстве, когда изготовление модельной оснастки становится дороже самих отливок;

• замена восокосодержащих моделей на пенополистироловые, покрытые синтетической пленкой, при способе формовки по выплавляемым моделям требует применения состава керамического покрытия с адгезивными свойствами к облицовочной пленке;

• для создания прочной, герметичной синтетической оболочки требуется определенная вязкость «жидкой пленки»;

• для таких литейных технологий, как ВПФ, ХТС, ПГФ и т. п. используется только одна опока либо контейнер;

• при использовании способа литья по газифицируемым моделям добавляются операции по облицовке модельного блока синтетической пленкой, по растворению модельного блока, удалению продуктов разложения модельного блока с остатками растворителя и сушке полости формы.

Процесс удаления остатков растворителя и образующейся гелеобразной смеси (продукта разложения модели) из полости формы состоит из трех этапов:

1. Отсос продуктов разложения модели (гелеобразной смеси), опускающейся в нижнюю часть полости формы, в связи с более высоким удельным весом полистирола = 1,05г/см3 относительно растворителя 646 = 0,7711г/см3.

2. Слив (отсос) остатков растворителя с одновременной промывкой полости формы для повторного его использования.

3. Сушка полости формы потоком теплого воздуха (газов).

Время, затрачиваемое на подготовку полости формы под заливку, составит от 5 до 15 минут в зависимости от индивидуальных характеристик используемых расходных материалов, а также размеров и сложности конфигурации модели с литниково-питающей системой. Подготовка нескольких форм под заливку может производиться одновременно.

Примечание: образующийся гелеобразный состав в смеси с имеющимися отходами формовочных материалов может использоваться для выпуска всевозможных строительных материалов, быстросохнущих паст, клея и т. д., главным достоинством которых является их водонепроницаемость и высокая прочность, что позволяет использовать литейные отходы в виде сырья для другого производства.

Внедрение предлагаемого способа производства отливок на базе существующих комплексов технологического оборудования, основанного на использовании растворяемых одноразовых пенополистироловых моделей, облицованных синтетической пленкой, позволит существенно снизить затраты на производство качественных отливок, многократно сократить объемы выбросов вредных веществ и отходов производства, снизить объем бракованной продукции, расширить номенклатуру выпускаемых отливок – от мелких до крупногабаритных.

Литература

1. О. И. Шинский, И. И. Максюта, Ю. Г. Квасницкая и др. Применение растворяемых пенополистироловых моделей при получении литых деталей газотурбинных установок// Литье и металлургия. – 2016. – 1(82) – С. 46-52.

2. В. С. Дорошенко. Новые горизонты литейного дела для арматуростроения. Технология литья по ледяным моделям с использованием явлений, наблюдаемых в природе//Вестник арматуростроителя. – 2018. – 1(43).

3. О. И. Шинский, Е. И. Марукович и др. Экономика, экология, организация производства литья по газифицируемым моделям//Литье и металлургия. – 2017. – 4(89). – С. 53-59.