Не секрет, что совокупность составляющих литейного производства России требует глубокой модернизации. Внедрение новейших технологий, перспективных комплексов оборудования и современных методов управления должно позволить вывести наши литейные предприятия на новый уровень развития.

К сожалению, существующая тенденция модернизации чаще всего приводит к закупке импортного разрекламированного оборудования без учета и анализа технологичности выпускаемой продукции на предмет имеющихся особенностей ее эксплуатационных и потребительских характеристик. Производители такого оборудования по возможности скрывают его несоответствия требуемым характеристикам, манипулируя данными распространяемой рекламной информации. В итоге такой подход приводит к неконкурентоспособности вновь запускаемых производств, даже в сравнении с предприятиями развивающихся стран. Впоследствии бремя доработки и привязки его к уже действующему циклу выпускаемой продукции ложится на само предприятие. Доработка требует дополнительных затрат на поиск и внедрение соответствующих решений с привлечением высококвалифицированных специалистов.

Анализ работы таких производств (применительно к вакуумно-пленочной формовке) при всей внешней привлекательности приобретенного оборудования не позволяет поддерживать высокий заявленный поставщиками технологических комплексов уровень производства, использовать возможности самой технологии.

К примеру, высокопроизводительные автоматические формовочные линии (АФЛ) вакуумно-пленочной формовки (ВПФ), предназначенные для массового выпуска крупного железнодорожного литья (рис. 1), приобретенные в одной из европейских стран, почему-то в России работают в режиме неполной загрузки, притом что этот вид отливок вынужденно закупают в других государствах. Что мешает загрузить полностью существующие мощности? Может, проблема в том, что такой тип сложных и ответственных отливок необходимо получать в формах, имеющих возможность наклона при заливке расплавом, а такой возможности нет? А может, проблемы в трудоемкости изготовления самих форм? Или в чем-то другом?

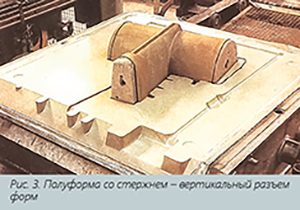

Кроме этого, анализ работы АФЛ ВПФ другого типа, также закупленных у одного из зарубежных поставщиков и предназначенных для выпуска корпусных отливок запорной арматуры (рис. 2), показал их конструктивное и технологическое несоответствие особенностям выпускаемой продукции. Проработка таких отливок на технологичность предполагает вертикальный разъем форм или как минимум заливку под наклоном. АФЛ этим не располагает.

Почему же иностранные производители аналогичной продукции используют у себя комплексы оборудования с вертикальным разъемом форм (рис. 3), а мы приобретаем другой тип оборудования, имея при этом колоссальные непредвиденные издержки?

Априори все эти АФЛ ВПФ по своим возможностям не являются автоматическими формовочными линиями. Операции по покраске форм антипригарным составом, установке/удалению съемных элементов литниковопитающих систем, прорези и спайке пленок в местах выемки съемных элементов модели и простановке стержней в форму выполняются вручную – они даже не механизированы.

Почему же такие крупные инвестиционные проекты в литейном производстве, вероятно, имеющие государственное значение, привели к такому результату? Возникает целый ряд вопросов:

• Кто принимал решение по приобретению этих АФЛ, чем руководствовался и на основании чего?

• Кто из квалифицированных специалистов давал заключение по технической и технологической состоятельности этих АФЛ?

• Почему дорогостоящие комплексы оборудования приобретались без приложения литейных технологий на основные виды отливок и их апробации на местах?

• Кто курировал эти проекты?

• Хочется задать еще один немаловажный вопрос: – Почему отсутствует информации о реальной работе этих АФЛ?

Удручает то, что публикации, связанные с подачей существующей негативной информации, особенно по работе комплексов оборудования именитых зарубежных компаний, практически не появляются в печати. Вероятно, причиной отсутствия информации является нежелание «кого-то» потерять щедрых рекламодателей, а ответственные «за это» не заинтересованы «выносить сор из избы»? К сожалению, часть технической элиты, от действий которой зависит развитие отрасли в целом, не способствует получению достоверной информации по результатам работы крупных литейных предприятий, внедривших и использующих такое оборудование.

Реалии современного санкционного периода диктуют условия ускоренного развития промышленности. Хочется надеяться, что санкции будут способствовать созданию новых и внедрению уже существующих собственных уникальных технологий и новаторских решений, а руководители отраслей будут этому способствовать.

Известные факты: С.П. Королев запретил использовать импортное оборудование в космической отрасли, а министр обороны, маршал Д. Ф. Устинов запретил его при производстве военной техники.

Литейное производство нуждается в отечественных перспективных технологиях и современном оборудовании для исключения зависимости предприятий от санкций и получения импортного, разрекламированного, не всегда соответствующего производству, оборудования.

К сожалению, опыт и практические инновационные наработки ведущих специалистов, особенно идущие не в теме научно-практической деятельности технической элиты, не приветствуется у нас. Конечно же, роль научного сообщества в углубленном изучении литейных переделов существенно влияет на выработку новых объективных знаний и процессов, создает фундаментальные подходы развития базовых отраслей, но есть еще и специалисты, занимающие практическую нишу между технологией, оборудованием и производством. В их арсенале чаще всего и находятся новаторские решения, взаимосвязанные с реальным производством, дающие перспективы его развития и модернизации. Увы, такие технологические и конструктивные новации, поступающие из «недр» ненаучного сообщества, чаще всего просто не рассматриваются. Страх и неуверенность ответственных лиц за возможность получения негативных результатов, боязнь ответственности за внедрение новых нетрадиционных подходов, нежелание уделять время и средства «не своим» направлениям деятельности прямо или косвенно создают заслон перспективным разработкам, которые по своим характеристикам порой превышают лучшие зарубежные аналоги.

Приведу примеры малой части разработок, имеющих высокий технологический и технический потенциал, позволяющих дать толчок глубокой модернизации литейного производства при несравнимо меньших материальных затратах, чем при использовании зарубежных предложений.

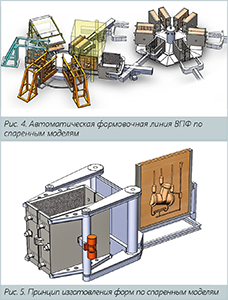

Способ производства форм по спаренным моделям при ВПФ (рис. 4).

Способ разработан для получения широкого круга ответственных корпусных отливок (к примеру, деталей запорной арматуры). В отличие от аналогичного импортного оборудования, используемого в настоящее время, имеет следующие преимущества:

• практически вдвое снижена трудоемкость процесса изготовления форм с соответствующим сокращением обслуживающего персонала;

• на четверть сокращаются объем используемых расходных материалов и величина энергопотребления производства;

• самая высокая экологическая чистота литейного производства;

• наиболее эффективное расположение литниковопитающей системы для такого типа отливок (вертикальный разъем форм);

• возможность создания автоматизированного, высокопроизводительного производства.

Детальное описание способа производства форм по спаренным моделям дано в целом ряде статей (рис. 5). Полноценное описание процесса изготовления форм по спаренным моделям, экономическое и технологическое обоснование этого способа производства направлялись непосредственно производителям такого вида литейной продукции, но его принципиальное отличие от традиционных способов формовки и нереальные (для производителя) высокие сравнительные показатели больше отталкивают, чем привлекают. Не удивлюсь, если через некоторое время Россия будет закупать такое оборудование и технологию у иностранных производителей.

Способ формовки по растворяемым моделям при ЛГМ

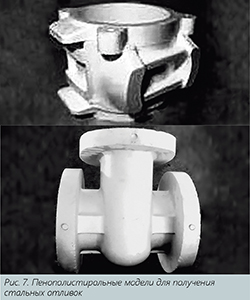

Литье по газифицируемым моделям (рис. 6) при всей своей кажущейся дешевизне и доступности имеет существенные недостатки по качеству отливок, особенно при производстве стальных изделий (рис. 7). Повсеместное распространение этой технологии привело к появлению на рынке дешевой, не совсем качественной продукции.

Основным недостатком данной технологии является необходимость заливки расплава в форму непосредственно в пенополистирольную модель, что создает неблагоприятные условия кристаллизации металла отливки.

Предложенный способ формовки по растворяемым моделям позволяет произвести удаление пенополистирольной модели из формы до ее заливки путем растворения модели и удаления продуктов ее разложения. Данный способ формовки использует достоинства нескольких литейных технологий: ЛГМ, ВПФ и ЛВМ.

Дешевизна процесса (как при ЛГМ), возможность производства мелких и крупных отливок из разных металлов и сплавов (как при ВПФ) при высоком качестве (как при ЛВМ и ВПФ).

Способ формовки разработан с привязкой к существующим комплексам оборудования ЛГМ. Внесение изменений в имеющийся технологический процесс приведет к многократному снижению объемов брака, значительно повысит рентабельность производства. Внедрение данного способа формовки не требует больших затрат и времени на его апробацию. Настораживает то, что при наличии неудовлетворительных результатов работы комплексов ЛГМ предложения по внесению доработок в процесс действующего производства не интересует производителя даже на уровне получения информации.

Другие перспективные новаторские решения:

• технология производства отливок крупного железнодорожного литья;

• технология изготовления отливок запорной арматуры;

• способ производства стержней;

• способ изготовления крупногабаритных изложниц;

• безопочная формовка;

• высыпаемые модели;

• способ перегрузки форм;

• технология декоративного пригара и многое другое, что может способствовать выводу отрасли на новый технический и технологический уровень.

Я думаю, что своих кулибиных в отечестве много. Стоит иногда прислушиваться к ним, а то за Россию обидно!

Литература:

1. С. С. Ткаченко, Н. П. Юденков. «Российская Ассоциация производителей станко-инструментальной продукции «Станкоинструмент» и Ассоциация Литейщиков. Российское станкостроение в удавке санкций» // «Вестник арматуростроителя». – № 2 (71).

2. Е. Н. Буданов. «Современный опыт модернизации литейного производства по технологии ВПФ // «Литейщик России». – 2015. – № 12 (37-42).

3. Е. Н. Буданов. «О новых тенденциях развития литейных технологий в 2007 году» // «Литейное производство». – 2006. – № 12.

4. Н. Д. Феклин. «Технологические способы производства форм. Вакуумно-пленочная формовка» // «Вестник арматуростроителя». – 2020. – № 6 (62).

5. Н. Д. Феклин. «Универсальная технология производства отливок запорной арматуры. Вакуумно-пленочная формовка // «Вестник арматуростроителя». – 2019. – № 2 (51).

6. Н. Д. Феклин. «Производство отливок запорной арматуры. Вакуумно-пленочная формовка» // «Вестник арматуростроителя». – 2020. – № 5 (61).