Анализ использования одной из наиболее прогрессивных литейных технологий – вакуумно-пленочной формовки (ВПФ) на различных предприятиях бывшего СНГ, к сожалению, показывает ее низкую эффективность, и в основном по качеству получаемого литья. В чем же причина такого результата? Существующие различия и особенности разрабатываемых технологий для V-процесса в сравнении с другими литейными технологиями при непонимании внутренних процессов, происходящих в вакуумируемых формах в момент заливки их металлом, а также при отсутствии необходимой практической информации по использованию этой технологии, приводят к значительному снижению качества литой продукции.

При разработке литейных технологий на новые виды отливок необходимо знать главные условия проектирования, без учета которых ваша отливка будет всегда находиться в зоне риска, особенно при литье стали и ее сплавов, а также отливок из цветных металлов.

Давайте рассмотрим главные условия, знание которых необходимы при расчете и разработке конструкции модельно-литниковой оснастки. При этом мы не будем описывать известные каждому специалисту требования к расходным материалам и режимам производства отливок по V-процессу.

► 1. Не рекомендуется поступление жидкого металла из питателей на облицовочную пленку полости формы.

При попадании жидкого металла на холодную поверхность полости формы, облицованную пленкой, особенно в первоначальный момент заливки, металл, охлажденный стенками литниковых ходов, быстро об- разует твердую корку. Под действием высокой температуры происходит мгновенное разложение пленки с выделением большого количества газов. Выделяющиеся газы воздействуют на формирование первоначальной твердой корки металла, создавая условия образования в ней всевозможных газовых раковин.

Наиболее оптимален первоначальный подвод жидкого металла в полость, формирующую отливку, снизу (сифонная литниковая система) либо в самую ее нижнюю часть, независимо от расположения полости в форме, что позволяет устранить контакт поступающего расплава с пленкой.

► 2. При подводе металла в форму сифоном либо в нижнюю часть отливки необходимо предусматривать максимально расширяющийся питатель.

Для предотвращения попадания жидкого металла на пленку и его разбрызгивания внутри формы, а также для недопущения размыва стенок формы струей поступающего металла рекомендуется подводить жидкий металл через расширяющиеся питатели. Расширяющийся питатель позволяет значительно снизить скорость поступления металла в полость формы и создать необходимые условия для термического разложения пленки перед фронтом движущегося металла. При этом продукты разложения пленки полностью удаляются из полости формы и не смешиваются с поступающим расплавом. При невозможности организовать такой подвод металла используют метод удлинения отливки, то есть питатели подводят не в саму отливку, а в технологические приливы отливки, являющиеся как бы ее продолжением (впоследствии они отделяются от отливки вместе с литниковой системой). Использование данного метода позволяет отвести зону образования дефектов, появляющихся в первоначальный момент заливки формы, в удаляемые приливы. Разработка технологичных форм приливов и их правильное расположение в нижней части отливки позволяют осуществлять плавное поступление металла в полость формы, формирующую отливку, без прямого контакта с облицовочной пленкой. Кроме этого, необходимо не забывать о возможности термической обработки поверхности формы для предварительного удаления пленки с зоны поступления жидкого металла, что приводит к существенному снижению объемов выделения газов и соответственно снижает вероятность смешивания жидкого металла с ним.

► 3. В литниковой системе нужно применять шлакоуловители для отливок из всех видов черных и цветных металлов, даже при заливке из стопорного ковша.

В первоначальный момент заливки формы при заполнении литниковой системы металлом он быстро смешивается с продуктами разложения пленки, частицами антипригарного покрытия, частицами формовочного песка, вымывающимися падающим потоком расплава, и происходит засасывание воздуха металлом в форму. В первоначальный момент поступления загрязненного и охлажденного стенками литниковой системы металла в полость формы происходит его мгновенная поверхностная кристаллизация с поступающими включениями, что и является одной из основных причин образования дефектов, особенно в нижней части отливок. При высокой твердости вакуумной формы даже незначительная ее разгерметизация при оголении поверхности литниковых ходов неравномерным потоком металла и ее ударным воздействием на стенки литниковых ходов приводит к местному разупрочнению формы и размыванию ее стенок. Шлакоуловитель позволяет задержать частицы шлака и дать возможность выделиться газам, попавшим в литниковую систему. Рекомендуется применение сужающейся конструкции шлакоуловителей при неизменном их сечении, что создает условия для эффективного отделения шлака и газов от чистого металла.

► 4. При отливке крупных и средних отливок нужно использовать в рассредоточенный подвод металла.

Рассредоточенный подвод металла в полость формы представляет собой одновременное использование сифонной литниковой системы и верхней литниковой системы с подводом питателей под прибыль либо в верхнюю часть полости формы. Отличительной особенностью описываемой литниковой системы является применение разветвляющихся питателей для подачи металла вниз и вверх полости формы – это когда один питатель после шлакоуловителя разветвляется на два, подавая металл в низ и верх формы.

Прохождение большого количества расплавленного металла снизу вверх приводит к перегреву участков формы, соприкасающихся с основным потоком металла, а также местному перегреву отливки – места подвода металла через питатели в полость формы. При этом в прибыль поступает жидкий металл более холодный, чем в форму через питатели литниковой системы. При неравномерном разогреве отливки и тела формы создаются условия невозможности подпитки нижней разогретой части отливки, а также массивных ее частей через прибыли при последующей усадке металла, что приводит к образованию внутренних раковин и газовой пористости. Перевод потока расплавленного металла с нижней части в верхнюю часть полости формы при завершении заполнения ее металлом позволяет охладиться металлу в нижней части отливки и успешно пропитать массивные части отливки из прибылей. При такой конфигурации литниковой системы расчет каждого из питателей для подвода металла в низ и верх формы должен осуществляться как единственный, то есть по сечению питателя через любой из них возможно полноценное заполнение формы. Использование такого сечения каждого из разветвлений питателя создает условия плавного перераспределения потоков металла с нижней части формы в верхнюю ее часть, что исключает любое преждевременное попадание металла в верхнюю часть формы, приводящее к размыву поверхности формы, а также предотвращает попадание газов и шлаков в очищенный металл. При разработке литниковой системы с разветвляющимися питателями необходимо использовать особенности конструкции моделей и стержней либо применять специальные подводящие стержни для подвода питателей в разные места полости формы.

► 5. В процессе заливки формы стояк всегда должен быть заполнен металлом.

Для формы, изготовленной по V-процессу, любое нарушение целостности потока металла в стояке при заполнении им формы, особенно без использования керамических элементов литниковой системы, приводит к захватыванию газов металлом в полость формы, размыванию стенок литниковой системы и частичной ее разгерметизации. Все это создает условия для образования множественных дефектов отливок.

В случае невозможности держать стояк заполненным металлом необходимо произвести доработку литниковой системы и добиться желаемого результата: к примеру, сузить сечение стояка, изменить сечение любой другой части литниковой системы, применить специальные литниковые чаши, изменить конструкцию стояка и т. п.

► 6. Нельзя допускать образования турбулентного движения металла в каналах литниковой системы и полости формы.

Негативное влияние турбулентности потока жидкого металла в форме известно всем литейщикам. Влияние турбулентности при V-процессе отличается тем, что при высокой прочности формы сцепление частиц формовочного песка происходит только за счет сил трения между ними и любое нарушение целостности формы может привести к ослаблению сцепления частиц песка. Металл, заливаемый в форму под действием гидравлического напора, при образовании турбулентного потока создает условия интенсивного перемешивания металла с частицами формовочной смеси, антипригарного покрытия и облицовочной пленки. Такая заливка, как правило, приводит к образованию всевозможных дефектов, появляющихся в любой части отливки. Заранее предугадать либо просчитать появление дефектов в какой-то конкретной части отливки невозможно. Происходит хаотическое перемещение шлаковых и газовых включений в теле отливки, где они и остаются после ее затвердевания.

Известны разные способы устранения турбулентности потока металла. Хочу описать одну из разновидностей литниковых систем – тормозящая литниковая система, предназначенная для устранения турбулентности и отделения шлака от металла.

Доказана высокая эффективность использования тормозящей литниковой системы в формах, изготовленных по V-процессу. При заливке, особенно высоких форм, без использования такой литниковой системы создается значительное гидравлическое давление расплавленного металла. При этом в сужающихся литниковых системах происходит выдавливание металла в полость формы под большим давлением, а также размывание внутренней полости формы и перемешивание металла внутри нее. А при использовании расширяющейся литниковой системы такая заливка приводит к интенсивному размыванию литниковых каналов формы и образованию турбулентного потока металла.

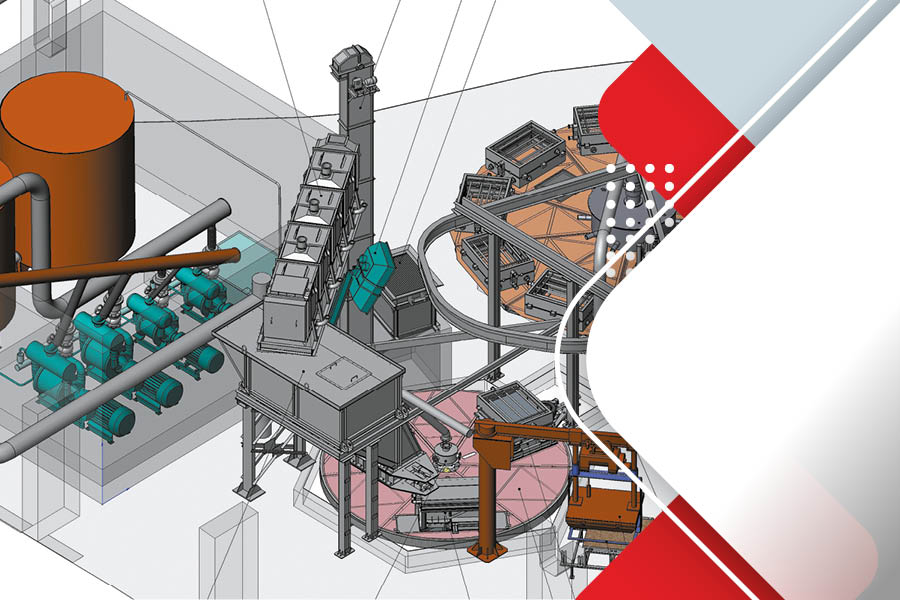

Тормозящая литниковая система для V-процесса состоит из двух основных частей.

1) Приемная литниковая часть

Приемная литниковая часть предназначена для приема и подготовки поступающего в форму металла, гашения гидравлического напора металла, устранения турбулентности и очистки его от включений. Кроме этого, приемная литниковая часть позволяет всегда держать стояк заполненным жидким металлом. По конструкции она напоминает существующую литниковую систему от приемной воронки до шлаковика. При необходимости для улучшения условий очистки металла, поступающего в первоначальный момент заливки в каналы литниковой системы, устанавливают быстроплавящиеся мембраны на выходе металла из шлаковика. Они позволяют произвести заполнение шлаковика металлом до ее расплавления и создают временной отрезок для полноценного всплытия шлака и газовых включений с первоначального потока металла. При этом расплавляющиеся мембраны снижают турбулентность потока металла. Применяя мембраны, необходимо предусматривать в шлаковике наколы поверхности для предотвращения образования в нем избыточного давления газов. Толщину и материал мембраны используют, исходя из химического состава металла отливки и скорости заполнения формы.

2) Питающая литниковая часть

Питающая литниковая часть предназначена для приема очищенного металла и для дополнительного устранения его гидравлического напора. Кроме этого, она нужна для плавной подачи металла в нижнюю и верхнюю часть полости формы. По конструкции питающая литниковая часть представляет собой приемное отверстие, выходящее из шлаковика приемной литниковой части, зумпф и плоский дроссель, по ходу продвижения плавно преобразующийся из дросселя в два расширяющихся питателя одинакового сечения. Питающая литниковая часть должна располагаться как можно ближе к полости формы.

Особенностью тормозящей литниковой системы является то, что при использовании как расширяющейся, так и сужающейся литниковых систем питающая литниковая система всегда будет расширяющейся. Кроме этого, при расчете питающей литниковой системы сечение приемного отверстия должно быть приблизительно равно минимальному сечению стояка. Предлагаемая тормозящая литниковая система является дополнением к описанному ранее рассредоточенному подводу металла, в совокупности они позволяют создать идеальные условия для бездефектной заливки форм металлом.

► 7. Ко всем выделяющимся частям массивной отливки, находящимся в нижней части формы, необходимо одновременно подать жидкий металл через питатели.

В случае производства отливок, по своей конструкции имеющих от двух и более выделяющихся частей в низу формы, необходимо производить заливку металла сразу во все эти выделяющиеся части. Для примера рассмотрим конструкцию типовой отливки «корпус задвижки», имеющей три фланца. В случае поступления металла только в один фланец (либо в два фланца) металл, заполнив этот фланец и растекшись по соединительной поверхности между фланцами, начнет поступать в низ второго и третьего фланцев, заливая поверхность, облицованную пленкой, что приведет к мгновенному разложению пленки под коркой остывающего металла. Кроме этого, металл, проливаясь по соединительной поверхности между фланцами, дополнительно охлаждается, захватывает с собой частицы антипригарного и других сопутствующих материалов формы, что ухудшает качество и свойства металла, попадающего во второй и третий фланец. Одновременный подвод жидкого металла во все фланцы значительно улучшит условия бездефектного формирования отливки.

► 8. При производстве плоских отливок перед заливкой формы металлом нужно осуществлять наклон формы.

Заливка плоских отливок без наклона формы либо наклона модели для форм, изготовленных по V-процессу, в связи с растеканием расплавленного металла и оголением большой поверхности полости формы при- водит к образованию множественных поверхностных дефектов отливки, а в некоторых случаях и к обрушению стенок формы. Из-за особенностей существующего технологического оборудования или самой конструкции отливки иногда невозможно осуществить наклон формы или модели. В этом случае необходимо предусмотреть технологические перемычки в плоских местах отливки, создающие эффект ее псевдонаклона. Технологические перемычки разбивают поток металла на части и направляют часть этого потока в полость технологических перемычек, что приводит к упрочнению поверхности полости формы и предотвращает полноценное натекание металла на облицовочную пленку плоских поверхностей. Псевдонаклон является вынужденной полумерой, улучшающей условия формирования отливки в зонах ее повышенной дефектности.

► 9. В местах установки выпоров и прибылей необходимо предусматривать технологические перемычки, предотвращающие резкий выброс жидкого металла и газов из формы.

Нередко при заливке форм металлом литейщики наблюдают выброс металла из формы через отверстия выпоров либо открытых прибылей. Как правило, они сопровождаются значительным гидравлическим воздействием на форму вплоть до ее разрушения. Причин образования таких выбросов много. Важно предусмотреть в форме элементы гашения потоков выходящих газов и жидкого металла. Использование технологических перемычек в местах соединения прибылей и выпоров с отливкой приводит к разбиванию потоков подымающегося вверх металла и газов на части и гашению их ударного воздействия на верхние стенки полости формы. Технологические перемычки позволяют осуществить более спокойный выход металлов и газов из полости формы.

Маленькие советы технологу

◯ При периодическом образовании дефекта плены перед заливкой формы заполните полость формы аргоном. Удельный вес аргона больше воздуха, поэтому аргон вытеснит воздух и, так как аргон нейтрален по отношению к металлам, защитит его от возможного окисления и образования плен.

◯ Для снижения уровня падения разряжения в верхней части формы во время ее заливки металлом максимально сокращайте количество выходящих на поверхность выпоров и прибылей. Сокращение их количества возможно за счет группировки нескольких выпоров либо прибылей в один, вывода газов в разъем формы, выполнения наколов в верхней части формы вместо установки выпоров.

◯ При разработке любой литниковой системы создавайте плавные переходы из одного элемента системы в другой, скругляйте все литниковые ходы, не допускайте резких переходов внутри формы – литейные формы, изготовленные по V-процессу, очень прочные, но уязвимые при подходе к ним, как и к другим известным вам технологиям.