Разработка и применение высокоэффективных материалов являются важнейшими факторами развития мировой индустрии. Современная теоретическая, экспериментальная и производственная базы позволяют разрабатывать и изготавливать любые конструкции и детали из армированных композиционных материалов (КМ) с металлической, полимерной или керамической матрицей, что подтверждается растущим объемом применения композитов в мире. Развиваются литейные технологии, имеющие значительные преимущества по сравнению с рядом традиционных методов формообразования. Однако рост объемов использования КМ пока еще не адекватен технико-эксплуатационным возможностям этих новых материалов.

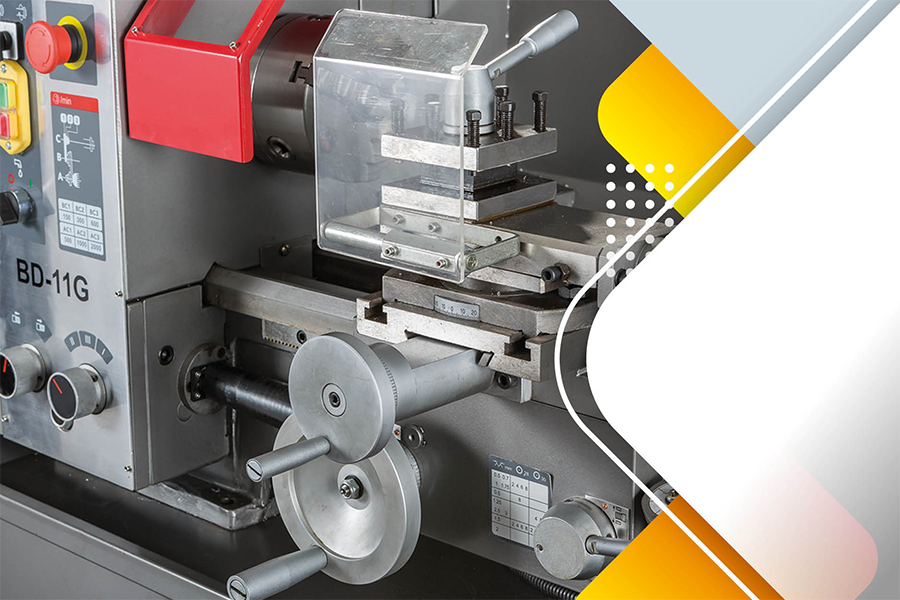

Эволюция развития станкостроения показывает планомерное усовершенствование, повышение эксплуатационных требований и усложнение всех моделей металлообрабатывающего (МОО) и кузнечно-прессового (КПО) оборудования. В свою очередь это ведет к повышению требований к базовым отливкам как по физико-механическим требованиям (твердость, химический состав, микроструктура), так и по геометрической точности.

Эти параметры главным образом влияют на долговременное гарантированное сохранение точностных характеристик станка при мехобработке литых и кованых заготовок для изготовления ответственных изделий. В этом случае конструктор стремится повысить твердость чугунных направляющих до 200 НВ, выбирает легированные чугуны, вводит большое количество ребер для повышения прочности и жесткости, но это приводит к ряду отрицательных результатов в процессе изготовления крупных отливок и их эксплуатации. Базовую отливку (станину, стойку, стол и др.) необходимо рассматривать как композиционную деталь – направляющие из легированных чугунов с низким углеродным эквивалентом (3,5-3,6), а корпусная часть должна обладать хорошей демпфирующей способностью, т. е. из чугуна с высоким углеродным эквивалентом (4,1-4,3) (ОСТ2-МТ21-2-90).

Латинское слово «композиция» соответствует русскому «составление». Слово «композиция» правомерно для различных типов промышленных изделий, но только в том случае, если объект (композиция) состоит из отдельных частей, которые сохраняют индивидуальность свойств связывающих их элементов. Благодаря этому формируются новые качества изделия, которые отсутствуют в отдельно взятых частях [1, 2].

Для большинства видов машиностроения детали изготавливаются из серого чугуна (74-76 %), который, обладая высокими технологическими свойствами, не может обеспечить одновременно требуемые износостойкость и демпфирующую способность в одной литой детали.

В настоящее время многие материаловеды приходят к мнению, что «любой сплав по своей природе и строению фактически является композиционным материалом, а их оптимальные служебные свойства могут быть достигнуты лишь в том случае, когда в матрице данного сплава композитоупрочняющие частицы определенного размера распределены заданным образом» [3].

Анализ научно-технической информации, результаты исследований ряда авторов показывают преимущества металлокомпозитов (МКМ) и позволяют сделать вывод о необходимости более широкого их применения в станкостроении, т. к. антифрикционные МКМ характеризуются повышенной износостойкостью, несущей и демпфирующей способностью, возможностью снижения общей массы [4] и долговременного сохранения точностных параметров станка.

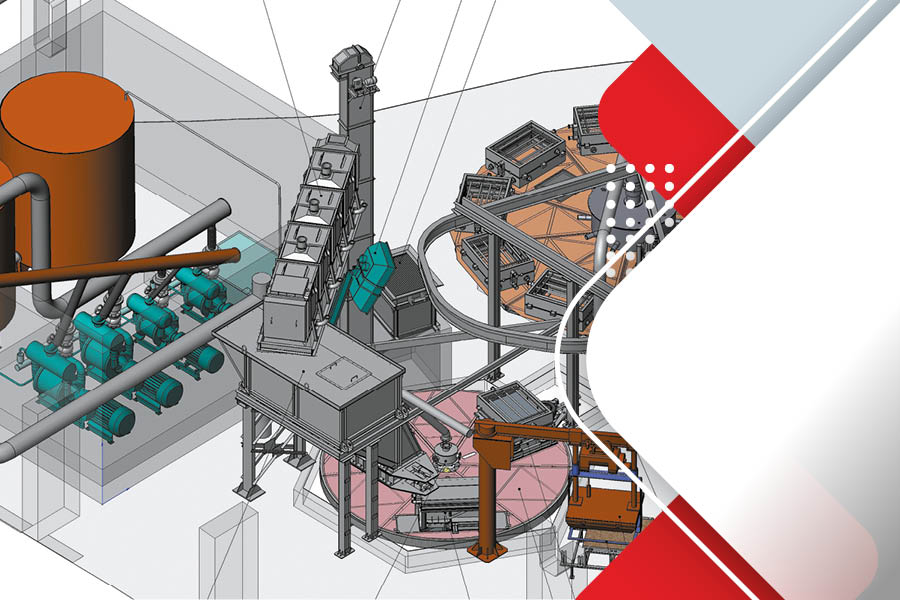

Конструкция базовых деталей станков достаточно сложная. Для изготовления этих литых заготовок требуется большое количество стержней, а также необходимо иметь формовщиков-сборщиков высокой квалификации. На рис. 1 представлена схема собранной формы станины расточного станка мод. 2А622.

Идеальным материалом для МОО является серый чугун, обладающий комплексом положительных физико-химических и эксплуатационных свойств (литейные, триботехнические свойства и повышенная демпфирующая способность). Поэтому для долговременного сохранения гарантируемых точностных параметров станка конструктор назначает для цельнолитых базовых деталей серый чугун марки СЧ25 с твердостью направляющих не ниже 200 НВ. Но высокая твердость и демпфирующая способность не совместимы. Эти требования выполнимы при условии изготовления цельнолитых корпусов базовых заготовок из чугуна с высоким углеродным коэффициентом, а направляющих – из высоколегированного чугуна, т. е. использовать весьма сложный и трудоемкий процесс двухслойной заливки. Но даже при этом не всегда гарантированно возможно получать твердость не менее 200 НВ.

Для получения твердости 200 НВ и более в форму устанавливаются массивные холодильники, что приводит к появлению в структуре направляющих цементита и междендритного графита, а это отрицательно сказывается на соблюдении точностных характеристик при эксплуатации станков. Данные исследования проводились в Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИИМС).

Кроме того, введение ребер в корпусные отливки для повышения жесткости приводит к усложнению литой заготовки, к возникновению внутренних напряжений из-за разности толщин в местах сопряжения их с толстыми направляющими и основными стенками, которые приводят к различной величине коробления (в лучшем случае его удается устранить за счет повышенных припусков или термообработки), трещинам и даже к полному разрушению (рис. 2).

Многолетний производственный опыт, статистический и экономический анализы производства крупных станочных (базовых) отливок показывает, что их изготовление приводит к резкому удорожанию металлорежущего станка и делает его неконкурентоспособным (рис. 2 и рис. 3).

Это объясняется следующим: сложность и длительность разработки литейно-модельной технологии высококвалифицированными технологами (в настоящее время их практически нет), длительность изготовления модельных комплектов (6-8 месяцев), большой расход хорошо высушенной качественной древесины (только для изготовления модельной оснастки станины и двух стоек станка 2А470 требуется 65 кубометров древесины), логистические затраты за доставку модельной оснастки от изготовителя в литейный цех, длительная задолженность формовочных и стержневых площадей (для подобных отливок требуется 50-60 стержней), готовые стержни передаются на формовочный участок для сборки формы, где они тоже занимают определенные площади перед сборкой. Наконец собрали и залили форму. Отливка станины станка 2А470 весит 30 тонн.

По технологическому регламенту она должна находиться в форме 10 суток.

Рабочая площадь не используется, и это удорожание продукции. И это еще не все – через 10 суток ее извлекли из формы, а она по какой-то причине треснула – начинай все сначала.В обрубке она пролежит двое суток, охлаждаясь до 30 °С. Затем потребуется неделя для проведения всех финишных операций. Для снятия напряжений все станины и стойки подвергаются низкотемпературному отжигу при температуре 500-550 °С, это еще двое суток, после чего отливка поступает в механический цех, где могут вскрыться раковины на направляющих, которые невозможно исправить.

На смену традиционной технологии получения цельнолитых чугунных корпусных отливок для станкостроения закономерно в ближайшее время должна прийти технология изготовления их из простых (бесстержневых) унифицированных композиционных литых заготовок, которые можно изготавливать в массовом порядке на механизированных и автоматических формовочных линиях. В этом случае у станкостроителей появятся возможности по снижению материалоемкости металлообрабатывающих агрегатов, трудовых затрат и, естественно, значительного сокращения сроков изготовления новых станков.

Поэтому мы глубоко убеждены, что в настоящее время нужно смелее переходить к системной разработке конструкций модульных станков из унифицированных литых заготовок. При этом необходимо произвести декомпозицию сложных изделий (станин, стоек и т. п.) на элементы простой конфигурации и меньшего веса.

Детали выполнить унифицированными для возможности сборки различных базовых узлов станка. Литых заготовок будет больше, но для автоматического производства это посильная задача. На примере станины токарного станка (рис. 4) было показано, что сборная конструкция превосходит литую по прочности и меньше ее по весу [2].

Производство тяжелых крупногабаритных отливок для станков всегда, а сейчас особенно, было убыточно и значительно удорожает себестоимость продукции единичного производства. Не будем перечислять сложности и недостатки производства крупных отливок.

Концепция производства модульного крупного МОО из унифицированных литых заготовок призвана удешевить и максимально автоматизировать процесс производства станочного литья. Формы для отливок становятся проще, без стержней и могут быть выполнены на механизированных и автоматических формовочных линиях [5].

Более реалистичным выглядит использование непрерывно-литых заготовок в качестве сборочных элементов (направляющие, опорные и другие детали). Номенклатура стального, чугунного и цветного непрерывного литья может быть достаточно широкая. Возможно использование как элементов сечения, так и протяженные заготовки. На этой основе можно составить перечень унифицированных деталей (УнД). УнД не является новым видом заготовок.

Наличие дешевых заготовок позволяет в полной мере реализовать концепцию «оборудование, как расходный материал». Проектирование и изготовление станин на основе УнД существенно отличается от общепринятой схемы. Проект может быть реализован под отдельную деталь.

Технолог задает область перемещения инструмента и движение заготовки. Конструктор по оборудованию формирует из УнД путь для заданных перемещений. Индивидуальную станину можно сразу собирать, имея запас УнД. Происходит существенная систематизация инженерной работы. Проектирование и сборку станков возможно осуществлять прямо на механообрабатывающих предприятиях под собственные нужды. Причем монтаж, демонтаж, переконструирование и сборку станка для иного вида работ возможно осуществлять на рабочей площадке демонтированного станка. Ремонт оборудования остается в прошлом. Ресурс станка известен. При износе или окончании производственной программы оборудование частично идет на утилизацию, а несущие конструкции возвращаются для использования при производстве новых станков.

Эффективность от внедрения УнД значительно возрастет, если подобная идеология затронет остальные отрасли машиностроения, судостроения и транспорта.

Производство УнД на автоматических формовочных линиях (АФЛ) и установках непрерывного литья – это высокая производительность, наименьший передел сырья и весьма ощутимое энергосбережение. Классические технологии останутся для ремонта старого оборудования и завершения начатых проектов. Литейное производство, подобно птице феникс, должно возродиться на принципиально новой основе.

Литература

1. Дж. Пиотти. Достижения в области композиционных материалов. – М. – 1982.

2. Оболенцев Ф.Д. Физико-химия и технология композиционного литья. – Одесса. – 1984.

3. Патон Б.Е. Специальная электрометаллургия. – 2003.

4. Найдек В.Л. Процессы литья. – 1997.

5. Ткаченко С.С., Емельянов В.О., Мартынов К.В. Обоснование необходимости модульного производства базовых деталей станков // «Металлургия машиностроения». – 2019. – № 2.