В процессе работы детали изделий в большей или меньшей степени деформируются. В большинстве случаев деформации деталей нежелательны, так как они могут нарушить правильность работы прибора. Например, деформации корпуса и рычагов механизма могут привести к изменению передаточного отношения, увеличению трения или люфтов в подвижной системе, искажениям систем и пр. Поэтому детали прибора по возможности конструируются более жесткими.

Вместе с тем существует обширная группа деталей, деформации которых полезны и используются в работе изделий. Такие детали называются упругими элементами или пружинами. Обладая достаточной гибкостью, упругие элементы способны заметно изменять свои размеры и форму под нагрузкой, что является их основным рабочим свойством. В арматуре сильфон применяется как уплотнение подвижных деталей или узлов относительно окружающей среды.

Для определения перспективности исследований упругих элементов необходимо дать ответ на вопрос: «Насколько долговечно их применение?». Ответ на этот вопрос может дать анализ эффектов, заменяющих упругие элементы, и соответствующих технологий, позволяющих использовать эти эффекты, например, сальниковые или прокладочные уплотнения и параметры их применения. Указанные альтернативные виды уплотнений дают серьезный недостаток в части протечек рабочей среды трубопровода через уплотнение кран-буксу. При этом потери, проходящие через трубопроводную систему рабочей среды, часто являются принципиально недопустимыми. Это имеет место, если ее попадание за пределы системы в окружающую среду способно привести к неблагоприятным экологическим последствиям или чревато опасностью для персонала (радиоактивные, токсичные среды), либо когда рабочая среда слишком дорога, чтобы мириться с ее потерями.

Арматура с сильфонным уплотнением - одно из наиболее эффективных решений, позволяющих обеспечить повышенную герметичность трубопроводной арматуры, поскольку сильфон создает непреодолимую преграду между двумя средами: рабочей и окружающей.

Стенка сильфона играет роль герметизирующего элемента, поэтому нет имеющих зазоры подвижных соединений, а значит, исключена возможность эмиссии рабочей среды за пределы трубопроводной системы. Из вышеизложенного ясно, что сильфон является очень важным элементом арматуры, и его выход из строя всегда чреват неблагоприятными последствиями.

Одной из причин неудовлетворительного качества упругих элементов является недостаточное внедрение теории и расчета в практику. Многие ответственные упругие элементы подбираются чисто опытным путем, что затрудняет поиски оптимального для данных условий упругого элемента.

Выбор метода расчета упругого элемента определяется в основном его геометрической формой, величиной перемещений, при которых он работает, и рабочим давлением. В начале нагружения, когда изменение размеров упругого элемента еще незначительно, напряжение и перемещение возрастают прямо пропорционально нагрузке. В этом случае при расчете могут быть использованы принципы неизменности начальных размеров и независимости действия сил, значительно упрощающие расчет и широко принятые в сопротивлении материалов. Поведение упругого элемента в области малых перемещений достаточно хорошо описывается линейной теорией.

С увеличением нагрузки форма и размеры упругого элемента могут изменяться так сильно, что приходится отказаться от принципа неизменности начальных размеров. В этом случае зависимость между перемещениями и нагрузкой становится нелинейной, что значительно усложняет расчет. Установить точно границы применения линейной и нелинейной теорий невозможно. В каждом конкретном случае вопрос решается в зависимости от поведения упругого элемента под нагрузкой и от той точности, которую требуется получить при расчете.

Теория упругих элементов довольно сложна, и их исследованию посвящено много работ. Одной из первых в этой области явилась книга С. Д. Пономарева [1], посвященная конструкциям и расчету винтовых цилиндрических пружин. Нелинейная теория винтовых цилиндрических пружин произвольного угла подъема изложена в трудах Н. А. Чернышева [2].

Основы теории упругих элементов разработаны в трудах Л.Е. Андреевой [3]. Кроме того, имеется большое количество статей в периодической литературе, в отчетах и трудах научно-исследовательских институтов, авторы которых внесли значительный вклад в теорию упругих элементов.

Однако систематизация материалов по упругим элементам в последнее время фактически не проводилась. Существующие монографии по упругим чувствительным элементам отражают состояние этого вопроса в 50-60 годах прошлого столетия.

Методы исследований упругих элементов, по-видимому, претерпят некоторые изменения. Появление новых изобретений в этой области, накопление большого экспериментального материала на предприятиях, а также развитие соответствующих разделов математики и механики, теории оболочек и статистики и бурная эволюция вычислительных программ позволяют надеяться на комплексное решение перечисленных проблем и поиск оптимальных конструкций упругих элементов по комплексным критериям.

Очевидно, что толчок развитию сильфонной арматуры может дать только появление новых материалов, появление новых конструкций сильфонов или новая компоновка существующих технологий. Последним из перечисленных методов и предложено идти по пути инноваций ПАО "Саранский приборостроительный завод".

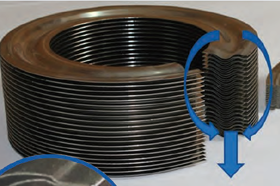

Одним из факторов, тормозящих развитие сильфонной арматуры, является достаточно малый ход штока, что, в основном, обуславливается максимальным ходом сильфона. Одновременно с этим, если применить идею замены привычного нам многослойного цельнотянутого сильфона в арматуре на сварной пластинчатый сильфон, можно стать обладателем ряда качественных преимуществ по сравнению с последним (рис. 1).

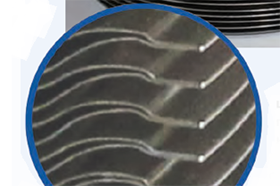

Арматура, в которой в качестве уплотнительного элемента применен пластинчатый сильфон, приобретет различные преимущества: компактность, малогабаритность, повышенный ресурс циклопрочности на открытие/закрытие, существенное снижение нагрузки на привод ввиду уменьшения жесткости сильфона. Ряд указанных преимуществ обусловлен профилированием каждой гофры (рис. 2), благодаря чему мы добиваемся равномерного «размазывания» деформации по всей длине ее профиля.

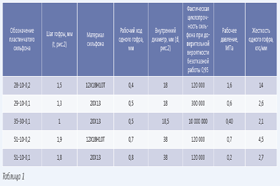

На ПАО «Саранский приборостроительный завод» было разработано и освоено несколько видов пластинчатых сильфонов, с опытными образцами которых была проведена серия испытаний, включая ресурсные. Следует отметить, что данной работе предшествовали теоретические изыскания, направленные на поиск математических зависимостей, позволяющих с достаточной точностью спроектировать профилированную гофру пластинчатого сильфона по заданным свойствам конструируемого сильфона. Результатами этой работы явились данные, указывающие на превосходство пластинчатых сильфонов по отношению к цельнотянутым по многим параметрам. Кратко представим результаты опытно-экспериментальных работ по освоенным пластинчатым сильфонам (табл. 1).

Примечание:

Обозначение пластинчатых сильфонов в таблице 1 аналогично ГОСТ Р55019-2012.

Пример:

Чтобы получить общую длину сильфона по требуемым техническим характеристикам, необходимо шаг гофры (t, рис.2) умножить на количество гофр; чтобы получить необходимый рабочий ход сильфона, необходимо рабочий ход одного гофра умножить на количество гофр. Сварка указанных в таблице 1 пластинчатых сильфонов проводилась по ГОСТ 14771-76, герметичность всех сильфонов после проведенных ресурсных испытаний соответствовала классу II ГОСТ 5Р.0170-81.

Из вышеизложенного ясно, что если сравнивать технические характеристики представленных пластинчатых сильфонов и цельнотянутых сильфонов по ГОСТ Р55019-2012, то можно сделать следующие выводы. На единицу длины пластинчатый сильфон в сравнении с тянутым обладает в 3 раза большим рабочим ходом и в 2 раза меньшей жесткостью, при этом циклопрочность пластинчатого сильфона достигает 120000 и более циклов, в то время как цельнотянутого – лишь 12000. В то же время можно заметить, что рабочее давление пластинчатых сильфонов весьма мало – это обусловлено их однослойностью. Попытки изготовления многослойных пластинчатых сильфонов давно предпринимаются различными компаниями, но пока они безрезультатны, поэтому на данном этапе мы рассматриваем применение пластинчатых сильфонов только в арматуре с рабочим давлением до 1,6 МПа.

Литература:

1. Пономарев С. Д. Расчет и конструкция витых пружин / С. Д. Пономарев. – М.: ОНТИ, 1938. – 352 с.

2. Чернышев Н. А. Нелинейная теория упругих деформаций цилиндрических витых пружин. // Расчеты на прочность. Т. З. – 1958. – С. 239.

3. Андреева Л. Е. Упругие элементы приборов. 1962‑456 с.

Опубликовано в журнале "Вестник арматуростроителя" № 2 (37) 2017