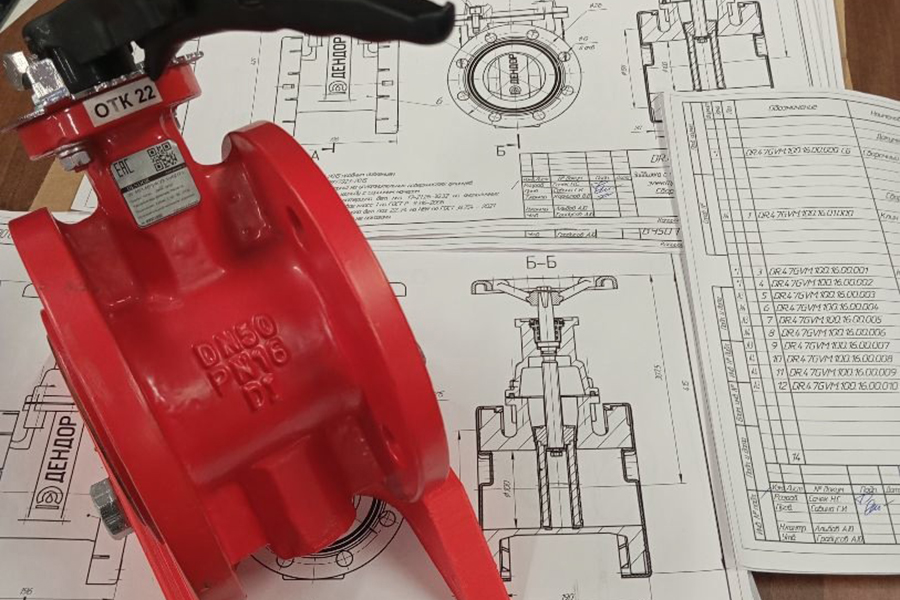

С помощью обратного проектирования инженеры ООО «Арматурный Завод» разрабатывают конструкторскую документацию. Для замены вышедших из строя деталей, узлов и комплектующих импортной арматуры. С помощью реверс-инжиниринга решается множество проблем:

1. Дефицит или отсутствие оригинальных деталей, запчастей, комплектующих, которые критически важны для бесперебойной работы арматуры заказчика, из-за санкций или ухода оригинального производителя с рынка.

2. Неоправданно высокая стоимость, ненадежность, недолговечность оригинальных запчастей. На основе оригинала инженеры разработают более совершенное изделие.

3. Снижение зависимости от импорта. Предприятие может обеспечить себя критически важными для бесперебойной работы запчастями, комплектующими.

Оптимизация производства

Производство использует способ получения литья на основе вакуум-пленочной формовки (V-процесс). Плавка ведется в двух индукционных печах. Все стержни изготавливаются с применением технологии ХТС с помощью смесеприготовительного оборудования периодического действия. Для отжига и нормализации отливок используются две термические печи с выдвижным подом, а очистку стальные отливки проходят в двух дробеметных камерах.

Предприятие располагает собственными лабораториями, позволяющими проводить анализ химического состава металлов, локальный спектральный анализ, а также экспресс-контроль химического состава металлов по ходу плавки. Своя современная лаборатория физико-механических свойств отливок; освоена технология ХТС (холоднотвердеющие смеси) для получения крупногабаритных отливок с применением современного оборудования смесеприготовления; введен в эксплуатацию новый плавильный индукционный комплекс объемом в 2000 кг.

Обновлен и модернизирован станочный парк.

Новые конструктивные решения в производстве

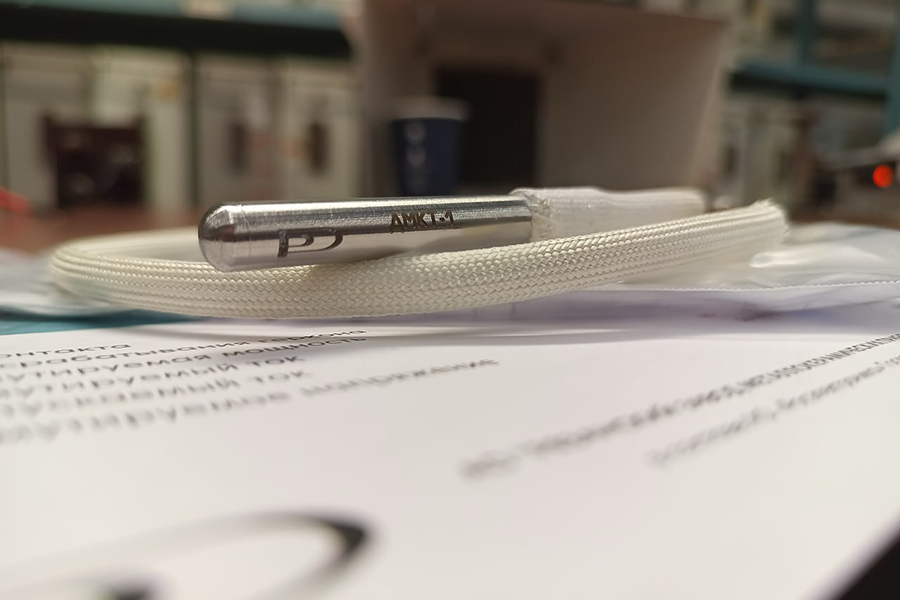

Специалисты ООО «Арматурный Завод» разработали регулирующие клапаны с типоразмерами DN 500, PN 16-160 и запустили их в серийное производство. Клапаны разгруженного типа позволяют сбалансировать давление, воздействующее на плунжер.

Плунжер жестко связан со штоком и имеет отверстия, соединяющие полости над ним и под ним. Благодаря этому практически полностью уравновешиваются силы давления среды и достигается точность регулирования в диапазоне 20–80 % открытия.

Разгруженная конструкция снижает требования к усилию привода для регулирования среды, поэтому уменьшается нагрузка на шток и плунжер, а ресурс и безотказность клапана увеличиваются.

Для работы с большими перепадами давлений, при высоких скоростях потока, а также для снижения кавитации и шума используется антикавитационная и антишумовая конструкция дроссельного узла. Благодаря дополнительной перфорации уменьшается износ дроссельного узла и увеличивается ресурс клапана. Пропускная характеристика клапана определяется множеством отверстий в клетке. Диаметр и количество отверстий подбираются в зависимости от типа среды и необходимой пропускной способности клапана. В некоторых случаях в клетке присутствуют отверстия различных диаметров.

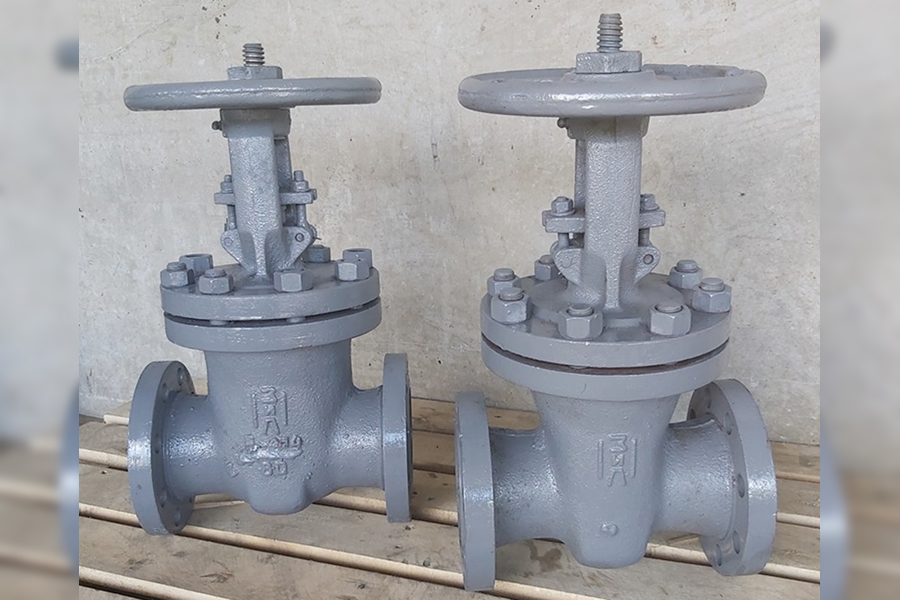

Для заказчика разработаны и изготовлены задвижка клиновая DN1000 PN40/63, краны шаровые DN1000.

Номенклатурный перечень изготавливаемого оборудования постоянно растет и совершенствуется.