Авторы патента: Галинский Роман Ефимович, Мельников Геннадий Юрьевич, Китаев Иван Павлович, Чернявский Роман Сергеевич, Гаврилов Игорь Дмитриевич, Джураев Эльдар Шамильевич. Патентообладатель: общество с ограниченной ответственностью «Экваремкомплект».

Традиционно в новом номере журнала «Вестник арматуростроителя» продолжаем обозревать свежие патенты на изобретения в области трубопроводной арматуры. В данной статье рассмотрим систему «Смарт-мониторинга» для дистанционного контроля состояния запорной арматуры магистральных газопроводов (патент № RU2752449C1).

Изобретение относится к дистанционному контролю состояния трубопроводной арматуры, а также к контролю рабочих параметров исполнительных механизмов (например, пневмогидравлического привода управления затвором). Технология включает по меньшей мере один контрольный пункт, который оснащен компьютером с возможностью цветного мнемонического отображения информации о состоянии арматуры. Он соединен каналами связи с подсистемой и блоком контрольно-измерительных приборов, а также блоком обработки сигналов, выполненным с возможностью приема, регистрации, обработки сигналов с КИП, включая сравнение измеренных параметров с рассчитываемыми и/или внесенными в его память пороговыми значениями, и передачи в КП.

При этом блок КИП оборудован по крайне мере двумя датчиками давления импульсного газа с возможностью измерения величины давления импульсного газа при открытии или закрытии затвора; акустическим датчиком с контролем герметичности затвора; датчиком загазованности для контроля утечек газа через корпусные разъемы арматуры и двумя датчиками расхода высоковязкого материала, который применяется для обеспечения герметичности уплотнения затвора запорной арматуры.

БОС выполнен с возможностью определения по измеренной величине давления импульсного газа следующих параметров: положения затвора, количества перестановок затвора за единицу времени, времени прохождения затвора от положения «открыто» до положения «закрыто» или скорости перестановки затвора; величины крутящего момента, требуемого для перестановки затвора. Данная разработка обеспечивает безопасность эксплуатации трубопроводной арматуры за счет диагностики ее состояния с возможностью выявления на раннем этапе нарушения герметичности запорного органа (или затвора) запорной арматуры.

1. Система дистанционного контроля состояния запорной арматуры (ЗА) магистрального газопровода с пневматическим или пневмогидравлическим управлением, включающая по меньшей мере один контрольный пункт (КП), снабженный компьютером, выполненным с возможностью цветного мнемонического отображения информации о состоянии запорной арматуры (ЗА) магистрального газопровода, соединенный каналами связи, по меньшей мере с одной подсистемой, включающей один блок контрольно-измерительных приборов (КИП) и соединенный с ним блок обработки сигналов (БОС), выполненный с возможностью приема, регистрации, обработки сигналов с КИП, включая сравнение измеренных параметров с рассчитываемыми и/или внесенными в его память пороговыми значениями, и передачи в контрольный пункт.

2. Система по п. 1, отличающаяся тем, что в качестве датчика давления импульсного газа использован преобразователь давления измерительный ПД100- ДИ10,0-115-0,5Exd.

3. Система по п.1, отличающаяся тем, что в качестве датчика загазованности использован газосигнализатор ИГС-98 «Марш-Д».

4. Система по п. 1, отличающаяся тем, что в качестве датчика расхода высоковязкого материала использован датчик СФ-0,1 - РДПИ.407168.001.

5. Система по п. 1, отличающаяся тем, что в качестве акустического датчика использован датчик РДПИ.402152.001-ДП-800, включающий акустический датчик РДПИ.408119.001 и преобразователь РДПИ.402161.001.

6. Система по п. 1, отличающаяся тем, что блок обработки сигналов (БОС) выполнен с возможностью передачи данных в виде единого массива с периодичностью не чаще одного раза в секунду с использованием портов интерфейсной связи с программными протоколами RS485, Modbus-RTU.

Данная разработка может быть задействована при создании автоматизированных систем управления и контроля технологическими процессами трубопроводного транспорта газа и других продуктов; при организации каналов коммуникации между средствами телеметрии ТПА и работником в режиме реального времени для контроля текущего состояния оборудования, прогнозирования критических режимов его эксплуатации; сквозного мониторинга работы и обслуживания оборудования на всех этапах управленческого и оперативного контроля; при разработке планов-графиков обслуживания трубопроводной арматуры в соответствии с интенсивностью технологического процесса и расчетом потребности в расходных материалах (демпферной жидкости, уплотнительной пасте и др.); для объективного обоснования необходимости замены дефектной ТПА.

Одним из основных требований, предъявляемых к трубопроводной арматуре магистральных газопроводов и в частности к запорной арматуре при исполнении ее функционального назначения, является обеспечение герметичности запорного органа (затвора) запорной арматуры. В этой связи для предотвращения аварийных ситуаций необходим постоянный оперативный и качественный контроль герметичности запорного органа запорной арматуры, в т. ч. с выявлением дефектов системы уплотнения в начальный момент их образования и интенсивности последующего развития.

Наиболее близкой к решению является автоматизированная система диагностического обслуживания (АСДО) технологического оборудования промышленных агрегатов для мониторинга магистральных трубопроводов (патент на полезную модель RU 114748), включающая автоматизированное рабочее место (АРМ), снабженное компьютером и устройством цветного мнемонического отображения текущего состояния технологического оборудования и соединенное с сервером и по меньшей мере с одной подсистемой, включающей по меньший мере один блок датчиков, установленных на диагностируемом технологическом оборудовании и соединенных через блоки усиления и согласования с блоками преобразования и обработки сигналов подсистемы.

При этом каждый блок преобразования и обработки сигналов выполнен с возможностью приема, регистрации сигналов с датчиков, их первичной обработки и передачи на сервер, который обеспечивает возможность сравнения информации от блоков преобразования и обработки сигналов подсистемы с рассчитываемыми и/или внесенными его память пороговыми значениями. Компьютер АРМ выполнен с возможностью опроса сервера и визуализации информации, переданной на сервер от блоков преобразования и обработки сигналов подсистемы.

Но при этом разработка не обеспечивает высокоточный контроль безопасности эксплуатации основного и вспомогательного оборудования, эффективную оценку текущего технического состояния и прогнозирования остаточного ресурса отдельных элементов в составе функциональных узлов. Система не дает возможность осуществлять интегральный принцип оповещения о наличии факторов, способствующих образованию неисправностей.

Техническая проблема состоит в преодолении недостатков, присущих аналогам, раскрытым при описании уровня техники, за счет разработки системы высокоточного контроля состояния трубопроводной арматуры газопроводов с возможностью прогнозирования критических режимов ее эксплуатации и организации своевременного проведения диагностического, технического обслуживания и ремонта запорной аппаратуры с контролем расходных материалов, обеспечивающих герметичность затвора.

Технический результат, на достижение которого направлено изобретение, заключается в обеспечении безопасности эксплуатации трубопроводной, в том числе запорной, арматуры за счет диагностики ее состояния с возможностью выявления на раннем этапе нарушения герметичности запорного органа (или затвора) запорной арматуры, вызванной в том числе дефектами системы уплотнения.

Помимо этого, заявленное решение обеспечивает повышение точности и оперативности определения аварийных и предаварийных ситуаций на запорной арматуре магистрального трубопровода за счет многофакторной оценки состояния запорной арматуры и линий трубопровода путем одновременного контроля как акустических параметров, так и параметров окружающей среды, перекачиваемой среды и параметров управляющего давления на каждом затворе линии трубопровода. Измерение и контроль параметров позволяют также управлять движением материальных ресурсов предприятия, включая расходные материалы, обеспечивающие герметичность затвора и целостность узлов уплотнения, посредством внесения корректировок в графики технического обслуживания и ремонта ТПА.

Технический результат достигается при использовании системы дистанционного контроля состояния запорной арматуры (ЗА) газопровода с пневматическим или пневмогидравлическим управлением, включающей по меньшей мере один контрольный пункт (КП), снабженный компьютером, выполненным с возможностью цветного мнемонического отображения информации о состоянии запорной арматуры (ЗА) магистрального газопровода, соединенный каналами связи по меньшей мере с одной подсистемой, включающей по меньшей мере один блок контрольно-измерительных приборов (КИП) и соединенный с ним блок обработки сигналов (БОС), выполненный с возможностью приема, регистрации, обработки сигналов с КИП, включая сравнение измеренных параметров с рассчитываемыми и/или внесенными в его память пороговыми (нормативными) значениями, и передачи в контрольный пункт (КП). Отличием заявляемой системы от известных является использование комплекса контрольно-измерительных приборов, установленных на конструктивных элементах ЗА с обеспечением возможности своевременного оповещения о критических режимах, при которых вероятность образования неисправностей достигает до критического значения, что позволяет своевременно организовать необходимые компенсирующие мероприятия для обеспечения работоспособности запорной арматуры при неблагоприятных технологических факторах.

Система выполнена с возможностью:

• измерения данных о величине давления, поступающих в БОС с двух датчиков давления импульсного газа привода управления затвором ЗА (или двух преобразователей давления измерительных типа ПД100-ДИ10,0-115-0.5 Exd) по физическим линиям (4-20мА), где происходит их сравнение с эталонными значениями, при этом в качестве эталонных значений используют значения импульсного газа для запорной арматуры, не имеющей замечаний по работоспособности, удовлетворяющей требованиям конструкторской и эксплуатационной документации, в качестве которых в одном из вариантов осуществления изобретения могут быть использованы следующие параметры: давление импульсного газа (открытие) для арматуры с рабочим давлением 8,0 МПа – менее 4,0 МПа; давление импульсного газа (закрытие) для арматуры с рабочим давлением 8,0 МПа – менее 4,0 МПа; крутящий момент, требуемый для перестановки затвора; скорость перестановки затвора; количество перестановок затвора; которые определяются заводом изготовителем запорно-регулирующей арматуры и указываются в паспорте изделия, и при отклонении от значений нормы в БОС формируется сигнал о том, что техническое состояние ЗА требует диагностики или обслуживания;

• контроля загазованности (наличия метана) у корпусных разъемов ЗА, например, с помощью газосигнализатора ИГС-98 «МАРШ-Д», данные с которого поступают в БОС по физической линии 4-20мА, БОС обрабатывает полученную информацию с вычислением загазованности в процентах относительно нижнего концентрационного предела взрываемости (НКПВ) по метану; при загазованности, например 20 % НКПВ и более, БОС формирует сигнал «затвор не герметичен»;

• определения наличия перетока газа через затвор ЗА (нарушение герметичности), например, с помощью датчика ДП-800, установленного на колонну – удлинитель привода запорного крана и соединенного с БОС по интерфейсу CAN 2.0; при этом БОС формирует выходной параметр с возможными тремя состояниями: норма; предупреждение – достигнут предел предупредительной уставки, при котором зафиксирован переток газа через затвор, требующий обслуживания; авария – достигнут предел аварийной уставки, при котором зафиксирован переток газа через затвор, требующий срочного обслуживания; значения указанных уставок определяются для конкретного диаметра ЗА, типа транспортируемой среды и записываются в энергонезависимую память БОС при вводе в эксплуатацию;

• контроля за расходом и количеством поступающих в систему уплотнения затвора на узлах ЗА промывочных, смазочных, герметизирующих, консервирующих и уплотнительных материалов, посредством использования ротационных датчиков объемного действия, например, СФ-0,1; полученные данные используют для осуществления контроля за полнотой и своевременностью проведения технического обслуживания ЗА посредством передачи данных об объеме и времени прохождения расходного материала, фиксируемых в БОС при срабатывании ротационного датчика;

• оценки соответствия периодичности проведения регламентных работ и соответствие объема расходного материала требованиям производителей запорной арматуры по обеспечению ее работоспособности.

Такой комплекс измеряемых и вычисляемых параметров помогает выполнять высокоточный дистанционный контроль состояния запорной арматуры магистральных газопроводов, прогнозировать критические режимы ее эксплуатации, проводить своевременное диагностическое, техническое обслуживание и ремонт запорной аппаратуры с контролем расходных материалов, обеспечивающих герметичность затвора, что повышает эффективность и безопасность эксплуатации запорно-регулирующей арматуры (трубопроводной арматуры).

При длительной работе арматуры в режиме ожидания образование дефектов и нарушение герметичности запорного органа (или затвора) ЗА происходят в т. ч. за счет уноса потоком транспортируемой среды легких связующих фракций смазывающих составов, ранее поданных в систему уплотнения при техническом обслуживании. Смазка перестает исполнять свое назначение, следствием чего является «прикипание» эластичного материала системы уплотнения к затвору запорной арматуры, образование микротрещин на рабочей поверхности уплотнительных колец в начальный момент движения затвора и дальнейшее увеличение размеров дефекта.

В момент начала движения запорного органа «прикипевшим» уплотнением создаются дополнительные противодействия за счет сил трения, преодоление которых требует увеличенного крутящего момента для перестановки затвора, развиваемого приводом. Величина крутящего момента прямо пропорциональна давлению импульсного газа, поступающего на управление затвором. Информация о величине давления поступает от датчиков, установленных на линии управляющего газа пневматической системы привода управления затвором. Система проводит сравнение полученного значения с нормативным показателем, которая через БОС передается оператору технологического процесса.

Микротрещины, образовавшиеся на рабочей поверхности уплотнительных колец, являются причиной негерметичности затвора. Информация о наличии перетока транспортируемой среды через затвор запорной арматуры контролируется акустическим датчиком (или датчиком акустической эмиссии), который не требует применения каких-либо внешних источников сигнала, предполагает улавливание упругих колебаний, генерируемых проверяемым объектом. Комплект оборудования включает ультразвуковой датчик и преобразователь сигналов, размещаемый на определенном расстоянии от датчика с возможностью получения информации от датчика при деформации напряженного материала, ее обработки и вывода на периферийные устройства. Герметичность арматуры по отношению к внешней среде, например, по корпусным разъемам, шпиндельному узлу, соединениям трубок подвода смазки и отбора импульсного газа, контролируется датчиком загазованности.

Полученная информация с КИП и БОС позволяет эффективно контролировать состояние запорной арматуры и сигнализировать о необходимости проведения технического обслуживания, включая обновление смазывающего состава, в т. ч. на основании информации об использующейся смазке или уплотнительной пасте. Техническое обслуживание запорной арматуры включает мероприятия по очистке и набивке системы уплотнения затвора смазкой или уплотнительной пастой в зависимости от степени негерметичности. Заявляемая система также может быть использована для оценки качества проведенных работ по показателям герметичности в затворе и величине давления импульсного газа пневматического или пневмогидравлического привода затвора ЗА.

Взаимодействие подсистемы (БОС и блок КИП или датчиков) с другими системами – контрольным пунктом (КП) или системой телемеханики (СТМ), или автоматизированной системой управления технологическим процессом (АСУТП), осуществляется по протоколу Modbus RTU через интерфейс RS-485. Подсистема осуществляет сбор, передачу, прием и преобразование информации (параметров) с датчиков, поступающих с объектов в реальном масштабе времени для оценки состояния ЗА при выполнении операции открытия-закрытия затвора, наличия утечек газа – нарушения герметичности ЗА, необходимости технического обслуживания и/или ремонта ЗА, расчета скорости перестановки затвора ТПА, расхода и количества эксплуатационного материала на узлах ЗА, контроля линий связи с внешними системами. Для отображения передаваемой диагностической информации на мониторе пользовательского интерфейса системы используются графические, цифровые, текстовые и звуковые индикаторы.

Система, помимо перечисленных выше преимуществ, помогает увеличить производительность магистрального газопровода за счет сокращения простоя оборудования, безопасность его эксплуатации за счет возможности оперативного реагирования на неисправности в начальной стадии их развития, своевременной организации и проведения диагностического, технического обслуживания и ремонта, автоматизации разработки планов-графиков эксплуатируемой ЗА, включая расчет потребности в расходных материалах при необходимости замены дефектной ЗА, а также снизить вредное воздействие на окружающую среду вдоль трассы магистрального газопровода.

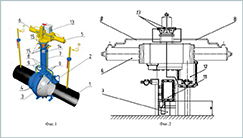

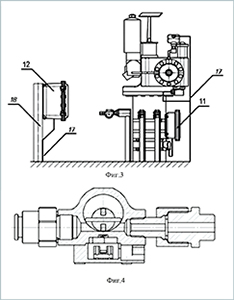

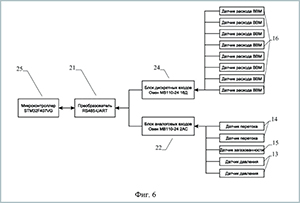

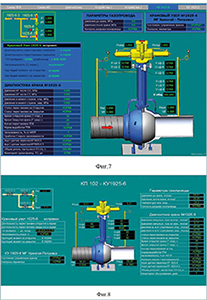

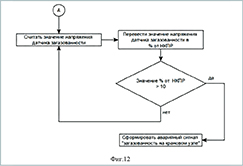

Разработка поясняется графическими материалами, где: на рис. 1 представлен общий вид запорной арматуры с пневмогидравлическим приводом; на рис. 2 и 3 представлены фронтальная и профильная проекции пневмогидравлического привода трубопроводной запорной арматуры с установленными датчиками, соответственно; на рис. 4 – схема (разрез) датчика расхода высоковязкого материала; на рис. 5 – структурная схема системы; рис. 6 – структурная схема БОС; на рис. 7 и 8 – примеры пользовательского интерфейса с графическими и цифровыми индикаторами состояния запорной арматуры; на рис. 9-16 – алгоритм работы программы микроконтроллера в БОС.

Позициями на фигурах обозначены: 1 – магистральный газопровод, 2 – запорная арматура (ЗА), 3 – запорный орган (затвор), 4 – корпус затвора ЗА, 5 – привод управления затвором ЗА, 6 – пневмогидравлический цилиндр привода затвора ЗА, 7 – колонна-удлинитель привода затвора ЗА, 8 – линии подачи управляющей среды (например, газа) пневматической системы привода управления затвором ЗА, 9 – линии принудительного подвода высоковязких материалов к узлу уплотнения затвора ЗА, 10 – контрольный пункт (КП), 11 – блок контрольно-измерительных приборов (КИП) (или блок датчиков), 12 – блок обработки сигналов (БОС), 13 – датчики давления импульсного газа привода затвора ЗА, 14 – датчик перетока (или акустический датчик, или датчик акустической эмиссии), 15 – датчик загазованности, 16 – датчики расхода высоковязкого материала (ВВМ), 17 – кабели соединения датчиков с БОС, подвода питания к БОС, связи БОС с контрольным пунктом по протоколу Modbus RTU, 18 – швеллер, 19 – модуль CAN интерфейса, 20 – модуль питания 24В, 21 – модуль интерфейса (или преобразователь) RS485 UART, 22 – блок аналоговых входов, 23 – интерфейсный модуль, 24 – блок дискретных входов, 25 – микроконтроллер.

Сигналы с датчиков 14-16 (рис. 5) через кабели 17 (линии связи) поступают на шину CAN2.0 модуля CAN интерфейса 19 в БОС. Аналоговые и дискретные сигналы с датчиков поступают на соответствующие аналоговые или дискретные входы шины в блоки аналоговых входов 22 и дискретных входов 24.

Далее через интерфейсный модуль 23 сигналы преобразуются в вид, необходимый для дальнейшей программной обработки микроконтроллером 25 внутри БОС. После программной обработки и анализа сигналов с датчиков формируется пакет (или файл), который с некоторой периодичностью (например, 1 раз в секунду) через модуль интерфейса RS485 21 и кабели 17 (линии связи по протоколу Modbus RTU) передается в контрольный пункт (КП) 10. Файл содержит информацию о текущем состоянии датчиков, а также, дополнительную информацию с рассчитанными на основе состояния датчиков параметрами, в частности: величину крутящего момента для перестановки затвора, скорость перестановки затвора, факт проведения работ по техническому обслуживанию, количество герметизирующей смазки, поступившей в систему уплотнения затвора, состояние линий связи БОС с КП. Процесс программной обработки и анализ сигналов с датчиков поясняются схемами на фигурах 9-16.

Контроль процесса перестановок затвора ЗА 3 (рис. 1) осуществляется путем выдачи БОС в КП сравнительной информации о величине давления импульсного газа каналов открытия и закрытия затвора с эталонными значениями. Перед началом работы в автоматическом режиме производят запись эталонных значений давления импульсного газа для управления затвором. Предварительно производят диагностическое обследование затвора и его техническое обслуживание. Запись эталонных значений давления импульсного газа производят для затвора, не имеющего замечаний по работоспособности, удовлетворяющего требованиям конструкторской и эксплуатационной документации.

В процессе работы системы данные о величине давления поступают с двух соответствующих преобразователей давления типа ПД100- ДИ10,0- 115-0.5 Exd по физическим линиям 4-20мА в БОС, где происходит их сравнение с эталонными значениями. Оценка давления импульсного газа производится путем сравнения фактического давления с эталонным, по результатам сравнения формируется сигнал о его соответствии норме. Информация о соответствии давления импульсного газа эталонному передается в КП на пульт оператора. При необходимости использования численных значений давления, на мониторе оператора выводится всплывающее окно с текущими значениями параметров работы ЗА.

Наличие метана у корпусных разъемов ЗА БОС контролируют газосигнализатором ИГС-98 «МАРШ-Д» с использованием физической линии 4-20мА. БОС обрабатывает полученную информацию с вычислением загазованности в процентах НКПР по метану. Наличие перетока газа через затвор ЗА (нарушение герметичности) определяют путем анализа звукового спектра с использованием датчика ДП-800 установленного на колонну-удлинитель привода затвора ЗА и соединенного с БОС по интерфейсу CAN 2.0.

Контроль за расходом и количеством эксплуатационного материала на узлах ЗА осуществляет с помощью датчика расхода ВВМ (рис. 4, рис. 5 поз. 16) СФ-0,1 (ротационный, объемного действия). Высоковязкий материал под давлением нагнетается через переходник в рабочую камеру датчика, где, воздействуя на поверхность лопасти, заставляет ее вращаться вместе с ротором. При взаимодействии со стенками рабочей камеры лопасть также совершает возвратно-поступательное движение в радиальном направлении вдоль паза, расположенного в корпусе ротора. При этом объем нагнетаемого материала, поступающий со стороны входного отверстия камеры, переносится к выходному отверстию. Магниты вращаясь вместе с ротором создают магнитное поле, которое взаимодействует с чувствительным элементом датчика, поочередно замыкая и размыкая его контакты.

Информация о количестве включений датчика 16 подается на БОС. Каждое дискретное значение импульса, подаваемого с датчиков СФ-0,1, соответствует конкретному значению объема поступающего высоковязкого материала в миллилитрах. БОС, используя информацию, полученную с датчиков, производит расчет и передачу в КП следующих параметров (посредством сравнения параметров текущего технологического режима с оптимальными условиями, обеспечивающими надежную работоспособность):

• величину крутящего момента, требуемого для перестановки затвора ТПА;

• скорость перестановки затвора ТПА;

• факт проведения работ по техническому обслуживанию;

• измерение количества герметизирующей смазки, поступившей в систему уплотнения затвора.

Для отображения диагностической информации в КП, полученной от БОС, могут быть использованы графические, цифровые и текстовые индикаторы пользовательского интерфейса систем, примеры которых представлены на рис. 7-8.

В результате программной обработки и анализа сигналов с датчиков (рис. 9-16) производится передача в КП предупредительных сигналов – «Необходимо ТО», «Требуется ТО», «Кран открывается», «Кран открыт», «Кран закрывается», «Кран закрыт», «Крутящий момент имеет отклонения», «Крутящий момент в норме», «Высокая скорость передвижения», «Низкая скорость передвижения», «Количество перестановок превысило 95 % нормы выработки ТПА», «Количество перестановок превысило 90 % нормы выработки ТПА», «Выработка ТПА в норме», а также аварийных сигналов – «Загазованность на крановом узле», «Нет импульсного газа», «Техническая неисправность», «Количество перестановок превысило 100 % нормы выработки ТПА». При формировании в системах предупредительной или аварийной сигнализации оператор принимает решение о дальнейшей эксплуатации, техническом обслуживании или ремонте ЗА.

Опытный образец заявляемой системы «Смарт-Мониторинг» был установлен на трубопроводной арматуре – шаровых кранах DN 1200 (2 шт.) и DN 300 (6 шт.), входящих в состав крановых узлов КУ 1925-2 и КУ 1925-6 магистрального газопровода Уренгой – Петровск, работающего при рабочем давлении 6,2 МПа. Система включала КИП и БОС, представленные на рис. 5, при этом датчики КИП были установлены на элементах ЗА в соответствии со схемой, представленной на рис. 1. Измеряемые параметры состояния запорной арматуры магистрального газопровода отображались на мониторе компьютера в режиме реального времени.

Отдельные примеры пользовательского интерфейса с графическими и цифровыми индикаторами состояния запорной арматуры представлены на рис. 6-8. Наблюдения проводились в течение 23 месяцев. После проведения плановых ремонтных работ на участке газопровода, пуска участка в работу, поступило предупреждение на АРМ диспетчера о наличии негерметичности на свечном кране ду300.

Негерметичность в затворе образовалась вследствие длительного периода эксплуатации крана (более 30 лет) и стравливания газа, при котором происходил унос ранее поступившей в узел затвора уплотнительной пасты. В результате были организованы работы по восстановлению герметичности затвора для обеспечения безопасной эксплуатации запорной арматуры и предупреждения сверхнормативных потерь газа.

Система «Смарт-мониторинг» для дистанционного контроля состояния запорной арматуры магистральных газопроводов [Электронный ресурс] // Яндекс. Патенты. URL: https://yandex.ru/patents/doc/ RU2752449C1_20210728 (дата обращения: 06.02.2022).

Размещено в номере: Вестник арматуростроителя, №2 (71)