В последнее время новые технологии все более массово появляются в машиностроении. Основой современного арматуростроения справедливо считаются наукоемкие технологии и инновации, возникающие на пересечении нескольких наук. В данный момент технический прогресс совместил в себе развитие энергетики, физические и химические достижения, компьютерные технологии, программные продукты. Это сочетание позволяет разрабатывать и выпускать многокоординатные, гибкие, многофункциональные конструкции трубопроводной арматуры и находить новые методы их производства.

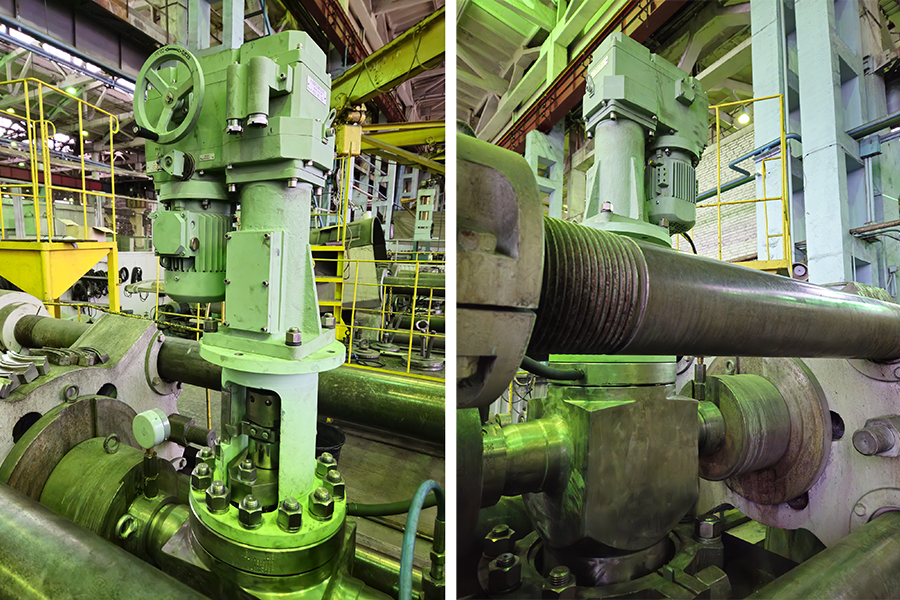

Чтобы не отставать от тенденций современного рынка, Старооскольский арматурный завод «Авангард» (ООО «Арма-Пром») в 2022 году разработал и внедрил собственную разгруженную конструкцию регулирующих, запорных, запорно-регулирующих и отсечных клапанов. Тем самым расширил линейку выпускаемой продукции: односедельных, двухседельных, угловых и трехходовых клапанов.

По сравнению с неразгруженной конструкцией только разгруженный клапан позволяет значительно снизить усилия приводов, уменьшить весогабаритные характеристики, повысить быстродействие срабатывания и в то же время увеличить плавность и точность регулировки.

Клапан разгруженного типа имеет различные по конструкции устройства, выравнивающие давление с обеих сторон затвора. Принцип действия заключается в подаче давления не только под седло клапана, но и по специальным каналам поступление среды сверху на седло, тем самым компенсируется давление среды снизу седла. Для такого клапана значение предельно допустимого перепада давлений практически совпадает с величиной условного (номинального) давления и в малой степени зависит от диаметра клапана.

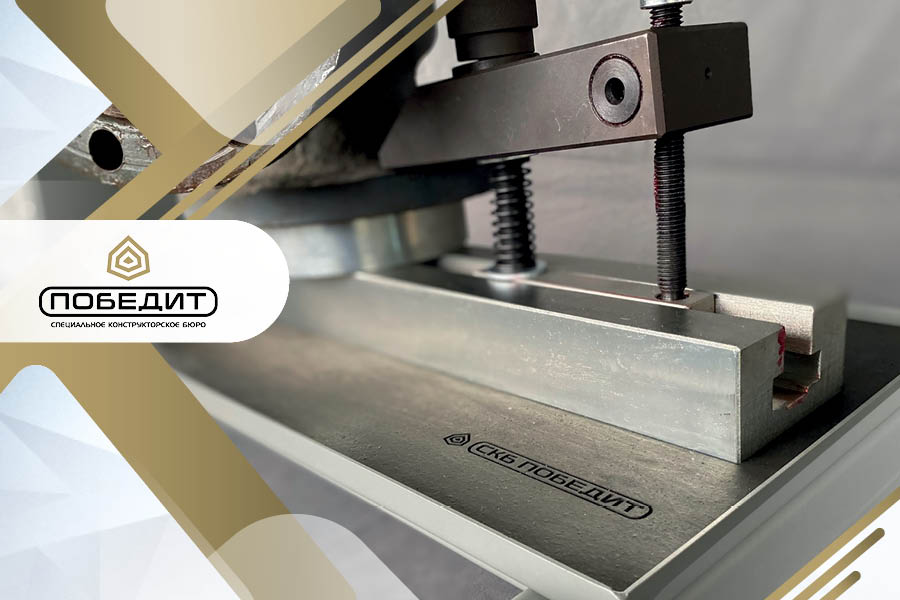

Стоит признать, что данная конструкция не является пионером на рынке арматуростроения. Однако для нашего завода эта стезя является новшеством. Особенностью нашей конструкции является монолитное строение гильзы с использованием высокотехнологичного материала уплотнения. В качестве материала колец выбран материал марки AFLAS, о котором речь пойдет ниже.

Управлять разгруженным клапаном способны маломощные электрические и пневматические (мембранные) приводы при большом перепаде давлений.

Материальные исполнения клапанов могут быть различными: от чугуна и углеродистой стали до легированной (хладостойкой) и нержавеющей (кислотостойкой) стали. Соответственно, и спектр используемых рабочих сред может быть самым разнообразным, в том числе на высоких температурах и давлениях.

Рабочие среды в используемых клапанах с уплотнением «металл по металлу» могут достигать высоких температур, при этом очень распространена среда перегретый пар. Поэтому эластомерный материал уплотнений должен был обладать достаточной термостойкостью. Кроме того, он должен был быть стойким к взрывной декомпрессии (кессоностойким). На рынке эластомеров в РФ, рассчитанных на температуру более 200 градусов, существуют фторкаучуки и силиконовые каучуки. Силиконовые каучуки не обладали достаточными показателями прочности и паростойкости, поэтому оставались только эластомеры на основе фторкаучуков FKM. Однако структура этих материалов такова, что проникающие в них газы при скоростной десорбции разрушают их, т. е. фторкаучуки не обладают кессоностойкостью.

По этой причине встал вопрос о выборе импортного эластомерного материала, подходящего под жесткие условия эксплуатации оборудования заказчика. Наш выбор пал на запатентованный фторэластомер FEPM марки AFLAS японской компании AGC Inc. (Asahi Glass Company Chemicals). Существенным фактором выбора этого материала стала его стойкость к сероводороду, водяному пару и взрывной декомпрессии. Стоек к воздействию кислот, щелочей, аминов и пара. AFLAS – наилучший материал для изделий и систем, предназначенных для эксплуатации в жестких условиях. Применение данного материала для рабочих сред доступно в самых разных промышленных производствах, когда наряду с эластомерными свойствами синтетического каучука необходимо также обеспечить предельную надежность изделия.

Материал AFLAS основан на чередующихся сополимерах – тетрафторэтилене и пропилене. Несомненно этот материал обладает уникальными свойствами, которые характеризуют его:

• отличной термостойкостью – может непрерывно эксплуатироваться при температуре порядка 220 градусов для пара и даже при более высоких максимальных температурах на прочих средах до 250 градусов;

• отличным химическим сопротивлением воздействию сильных кислот и щелочей при высоких температурах;

• отличной стойкостью к воздействию пара и горячей воды;

• отличными электроизоляционными свойствами при удельном объемном сопротивлении 1016 Ω см.

Рекомендуемые среды:

• нефтяные жидкости;

• тормозные жидкости;

• основы;

• фосфатные эфиры;

• амины;

• моторные масла;

• пар и горячая вода;

• целлюлозно-бумажные жидкости.

Нерекомендуемые среды:

• ароматическое топливо;

• кетоны;

• хлорированные углеводороды.

К плюсам разгруженной конструкции запорно-регулирующего клапана можно отнести такие:

• экономичнее цена за счет менее мощного привода;

• уменьшение весогабаритных размеров клапана в сборе с приводом;

• уменьшение утечек среды в затворе клапана за счет дожимной силы рабочей среды;

• существенно больший перепад давлений за счет дожимной силы среды, несмотря на менее мощный привод;

• экономия на электроэнергии из-за уменьшения мощности двигателя электропривода;

• увеличение фактического срока эксплуатации приводов.

К минусам можно отнести:

• невозможность использования на перегретом паре свыше +220 градусов (на остальных средах до +250 градусов) – для уплотнения «металл по металлу»;

• более строгие требования к чистоте среды и устанавливаемым фильтрам в системе.

Научно-производственной фирмой «Аргонавт» осенью 2021 года были проведены испытания в собственной лаборатории на специальном стенде с автоматическим блоком управления новинку – клапан запорно-регулирующий разгруженный 25ч945п DN 50 мм, PN 4,0 МПа с электроприводом ST-mini усилием 1,1 кН (производства фирмы «Регада» Словакия). Цели испытаний: проверка новой разгруженной конструкции клапана на работоспособность (назначенный ресурс, наработка на отказ) и проверка герметичности затвора клапана и герметичности всего клапана на заключительных этапах ресурсных испытаний. Полученные выводы по результатам испытаний превзошли ожидания. Опыт продаж и абсолютное отсутствие каких-либо претензий на начальном этапе эксплуатации также доказали эффективность новой разработки.

Размещено в номере: Вестник арматуростроителя, №3 (72)